「あっ、この部品じゃねえのか」――。自動車メーカーが指定した順序で納品するために部品を取り出そうとしていた男性作業員は一瞬、身構えた。腕に取り付けたICタグ・リーダーがアラート音を発しながら振動し始めたのだ。部品を間違ったまま納品していたら、自動車メーカーの生産ラインは止まっていたかもしれない。

自動車部品の納品精度を高めるためにICタグを利用するのは、愛知県岡崎市で自動車部品の物流・倉庫業を営むロジックスだ。現場の作業員は腕時計型のリーダーを身につけ、部品を取り出す際には、部品の通い容器(パレット)に取り付けたICタグに近づけて、作業が正しいかどうかを確かめる(写真1)。

|

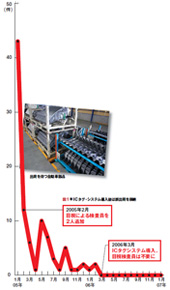

| 写真1●部品をピッキングする際、パレットに取り付けたICタグを読み取って正しい部品かどうかを確認する (写真:竹内 由美子) |

|

| 図1●ICタグ・システム導入後は誤出荷を根絶 [画像のクリックで拡大表示] |

複数の車種を混流生産する自動車メーカーは今、納品業者に「順立て」と呼ぶ形での納品を求めている。製造ラインを流れてくる車種の順序通りに、必要な部品を届ける仕組みだ。納品時に部品の順序を間違えると、生産ラインが止まりかねないだけに、納入業者にすれば、何としても達成しなければならない要求だ。

毎月およそ10万個の部品を納入するロジックスも誤出荷を防ぐためのカイゼンを積み重ねてきた。目視で作業を検査する専任者を配置することで、誤出荷数は1桁台にまで減らせた。だが、鶴田和昭社長は「それでも満足できない」と感じ、2006年3月にICタグの導入に踏み切った。効果はてきめん。どうしてもできなかった誤出荷ゼロが続く(図1)。

順立てのためのデータが、自動車メーカーから届くのは、納品の3時間ほど前。その内容を、二次元(QR)コードとともに作業表に印字し、専用リーダーで読み取る。そのデータが、腕時計型リーダーに転送される。作業時に読み取ったICタグの内容が間違っていれば警告が出る。

ロジックスがICタグ・システムに投じたコストは3000万円弱だった。それは、2交代制で配置していた検査要員の人件費削減により、2年半から3年で回収できる見込みだ。ただ、鶴田社長は、「最大の成果は、自動車メーカーの信頼を得たこと」だと話す。現在、同社が扱う部品数は、以前の9品目から30品目以上にまで増えた。

【目次】

・ロジックス、部品を指定の順序通りに納品

・植山織物、数万本の在庫を一括読み取り

・京都銀行、個人情報のセキュリティを強化

・菱食、容器レンタルの新事業を可能に

・エコス、カゴ車の紛失と誤出荷を防止

・NEC、パソコン部品を一つひとつ追跡