ほかの拠点からノウハウを盗む

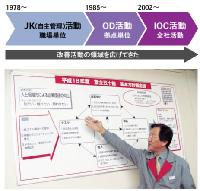

●約30年間業務改善活動に取り組んできた。自拠点の基本方針概念図を示す富士五十鈴の牛島淳一社長(下) [画像のクリックで拡大表示] |

全社員の問題意識や価値観を共有するために毎年開催している社員総会。IOC活動を推進するために重要な役割を果たす [画像のクリックで拡大表示] |

自動車業界と電機業界では大きく仕事のやり方が異なる。自動車業界向けは粗利益率が低いが注文量が多い。一方、電機業界は単価は高いものの注文数が少ない。大量の注文を低コストでさばけるように業務プロセスを変える必要があった。加えて、自動車業界でよく使われるかんばん方式では、注文後中1日で納品することを要求される。受注してから納品するまでのリードタイムをいかに短くするかにかかっている。いくら営業部門が頑張って受注しても失注してしまうからだ。きちんと納品することで客先からの信用が増し、さらに注文が入ってくる。この循環を作りたかった。

営業や生産など7チームに分かれて議論した。ナレッジミーティングで自動車業界に多くの顧客を持つ五十鈴小山(栃木県小山市)といったほかの拠点の事例を参考にした。半年間の進行表を立てて、毎月一度進ちょくを確認する会を開いた。牛島社長は安城五十鈴(愛知県安城市)時代に、レイアウトを変更して自動化を進めた経験があった。何をどうすればよいのか「答え」を知っていた。それでも具体的な指示は出さなかった。「答えを言ってしまうと能動的には動かなくなるから、ほかの拠点とどこが違うのか考えろとしか言わずに黙って見ていた」(牛島社長)という。

富士五十鈴のチームは、自動化と工場レイアウトの変更に取り組んだ。狭い敷地で在庫を積み上げることはできなかったため、自動倉庫を導入するとともに1日当たりの搬出能力を高めるように変えた。具体的にはトラックの搬出回数を増やせるように出庫口を広げた。従来3台だったのが、7台のトラックが同時に作業できるようになった。それまでは在庫の置き場がないからラインを止めるといったこともあったという。低コストで大量の注文をさばける環境が3年間の改革で整った。

これらの取り組みにより自動車業界からの受注が徐々に増え始め、売り上げにおける比率は、3年間で8.2ポイント上昇した。こうした取り組みが認められ、富士五十鈴はグループにおける最優秀拠点賞を2期連続獲得した。「1年で改善しろといっても無理なテーマは多い。3年かけた改革だからこそできるテーマはまだまだ多い」と牛島社長は次なるチャレンジに意欲を燃やす。こうしたIOC活動による取り組みが、五十鈴グループ全体の業績をさらに押し上げようとしている。

30年続く業務改善活動、マンネリ化を防げ当社は、30年にわたり業務改善活動を続けてきた。1978年から職場単位での改善を目指したJK(Jishu Kanri=自主管理)を皮切りに、85年から拠点単位で最適化を目指すOD(Organization Development)活動を進めてきた。そして2001年から全社最適を目指してIOC活動に変えた。OD活動が次第に業務の一環となってしまい、マンネリ化し出していたからだ。 しかもその時、私自身も社長に就任して10年たっていた。このままではワンマン経営に陥る可能性も感じていたので、IOC活動の指揮はCOO(最高執行責任者)の副社長に任せた。私は社員総会など要所でIOC活動に取り組む現場を鼓舞する立場をとった。 とはいえ、新しいIOC活動も導入後1~2年間は、社員の食いつきも悪いうえに、なかなか成果もみえず、何度も「やめよう」と言いそうになった。ぐっとこらえたのは、私自身がOD活動の導入プロジェクトを引っ張った経験があるからだ。当初は軌道に乗らず手法が定着するまでには時間がかかることは経験済みだった。全社員が理解するまで時間をかけて浸透させていったからこそ成果が表れ出した。IOC活動により全員参画の経営への土壌が出来上がりつつある。時間がたつにつれて成果はもっと出てくると信じている。(談) |