ビフォー・ アフター電力自由化の波が押し寄せ、変革を迫られている電力各社。TOC(制約条件の理論)に基づいたSCM(サプライチェーン・マネジメント)改革に積極的なのが北海道電力だ。電力量計やコンクリート柱などに用いられる資材の流れを徹底的に見直した。縦割り意識が強く、改革の中心部隊である資材部が部分最適に陥りがちだった業務フローに風穴を開けた。年間調達コスト30億円を3年で3分の1近い8億円減らした。 その過程で、様々な部署が課題を話し合い、解決していく改革ノウハウを得た。そこで、調達改革で取り組んだ、クロス・ファンクショナル・チームによる課題解決のノウハウを水平展開。今では、支店業務に見直しなど、SCMに無関係な部署でも広がっている。今年はIT(情報技術)の積極的な活用やシェアードサービス導入による間接業務改革も視野に入れている。 |

2900億円を投じた泊発電所3号機(原子力発電)の建設現場。配電作業中の北海道電力社員(右上) [画像のクリックで拡大表示] |

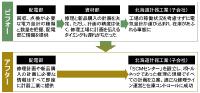

●TOCの鉄則に従い、ボトルネックをフローの起点にした [画像のクリックで拡大表示] |

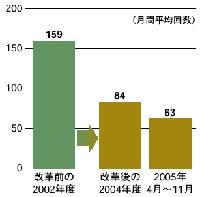

●計画の乱れを表すスポット配送の回数 [画像のクリックで拡大表示] |

電力は生活に欠くことができないインフラだ。それゆえ、電力各社は安定的な供給に心血を注いできた。一方で、経営の効率化には積極的でなかったといえる。ただし現在は、そうした風潮に変化が見え始めた。この背景には規制緩和がある。

2000年3月には特別高圧が、2004年4月には500キロワット以上、翌2005年4月には50キロワット以上の電力が自由化の範囲となった。市場に参入してくる新規事業者との競争は激化している。

大手電力会社も手をこまぬいているわけではない。コストを積み上げて料金を算出する総括原価方式を脱却していかなければならない。一般的な企業では当たり前のコスト管理意識が重要になってくる。

まずは電力量計から

そんななか、TOC(制約条件の理論)を活用して改革に取り組んでいるのが北海道電力だ。同社の改革がスタートしたのは2002年10月。当時の経営トップの鶴の一声によって改革が始まった。最初に取り組んだのは調達コストの見直しだった。同社では電力量計やコンクリート柱など3つの分野の改革をパイロットプロジェクトと定めた。

各家庭にある電力量計は10年に1回、点検のために交換しなければならない。回収した電力量計は北海道電力の子会社である北海道計器工業(札幌市)の修理工場で点検・修理する。

修理が終われば再び消費者のもとに設置され、役目を果たすというサイクルになっている。北海道電力では、このサイクルがうまく回らず問題になっていた。

まず配電部が各地の電力量計の回収スケジュールを立てて資材部に報告する。これは10年の満期を迎える機種と数量の概算を調べて伝えるもの。修理需要の予測数値だ。

資材部は、それに沿って工場での修理のスケジュールを考えて計器工業に伝える。改革前は回収と修理のスケジュールが緻密ちみつではなかったうえに、工場まで情報が伝わってくるのが遅く長期的な修理計画は立てることができなかった。

結果として、修理工場には未修理と、修理したものの出荷されないものを含めて、電力量計の「在庫」があふれかえっていた。過剰な在庫は、作業に支障を来すだけでなく、キャッシュフローも悪化させていた。

それだけではない。回収の際に設置していく修理済みの電力量計は、修理が間に合わない場合、電機メーカーから新品を購入しなければならない。新品購入はリサイクルの数倍の値段になる。回収後に設置する電力量計の8割は修理品であるにもかかわらず、新品購入費が修理費用を大きく上回っていた。電力量計の回収・修理・設置というサイクルにおいて、需要予測の失敗による過剰在庫と納期遅れが同時に起きていたのだ。

計画通りに修理が進まないと、回収や設置のための輸送で定期便以外のスポット輸送が増えてくる。スポット輸送の増加は当然、物流コストを押し上げることになる。

改革部署自らが身を引く

こうした状況を改善するために、資材部が中心となって、回収から修理までの流れを効率化することにした。協力を仰いだのは、東京に本社を置くコンサルティング会社。以来3年間、このコンサルティング会社が週3日、北海道電力の改革を手助けしてきた。

資材部国際調達・SCMグループの古館直樹グループリーダーは「決して答えを教えてくれない。常に考えさせられる」と十数社から選んだパートナーへの信頼を語る。そのコンサルティング会社が資材部に示唆したのはTOCの考え方だった。

TOCは、問題を部分的に解決するのではなく、全体最適を目指す改革手法だ。業務プロセスのなかで、ボトルネック(制約条件)になっている部分を分析し、業務プロセス全体の効率化を図るものだ。製造業で取り入れられることが多い手法を基に、北海道電力は電力量計の回収・修理・設置のサイクルを徹底的に洗い出した。

その結果、改革の旗振り役である資材部自らが、このサプライチェーンの中から抜け出ることを決断した。「資材部は全体最適の観点からみれば必要なかった」(古舘グループリーダー)

そして修理工場を持つ計器工業内に「SCMセンター」を設置した。配電部も持っている情報を積極的に開示するようにして、SCMセンターで従来資材部が策定していた修理計画を担うことにし、月次だった計画を週次に短縮した。工場の状態を把握する計器工業が修理スケジュールを決めることによって、回収と修理のスケジュールが一致し在庫は一気に削減した。

「ボトルネックをサプライチェーンの先頭に配置する」というのはTOCの鉄則。今まで命令を受ける側であった計器工業が司令塔に変わり、在庫削減以外でも好循環が生まれている。2002年度は月間平均159回だったスポット輸送は、2004年度は84回へ、2005年4~11月の平均では63回へと削減できている。新品購入の機会も減った。