写真1:外観 |

日立製作所の基幹系ルーター/スイッチ製品を製造する神奈川工場は,丹沢のすそ野,自然豊かな神奈川秦野市に位置する。取材に訪れた日は抜けるような青空で富士山も一望できた(写真1)。

神奈川工場で製造するのは日立製作所のスイッチ「GS4000シリーズ」やルーター「GR4000シリーズ」など。現在は,日立製作所とNECの合弁で設立したアラクサラネットワークスの製品も受託製造(EMS)している。アラクサラネットワークスは1月26日に製品を初出荷。「昨年12月から1月にかけてアラクサラネットワークスからの大量注文で製造ラインはフル回転している」(日立製作所生産統括本部生産統括部の中村洋三部長)という。

工場内には350メートルにもおよぶ長い廊下がある(写真2左)。いかに多くの製造工程があるかを思わせる。また,精密部品の敵である静電破壊を防ぐために,床には金属のコーティングがしてあった(写真2右)。

写真2:工場内

製品の信頼性を上げるための工夫が随所に

神奈川工場はメインフレームなどのコンピュータを製造してきた経緯がある。長年かけて培われたメインフレーム製造のノウハウが,ルーター/スイッチの製造にも生きている。ノウハウの多くは,製品の信頼性を向上させる役割を果たしている。ここでは特に4点の特徴を紹介したい。

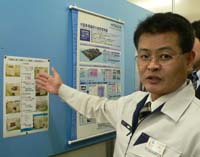

第1に洗浄工程。電力や信号を供給するためのコネクタがある基板(コネクタ付き基板)はすべて洗浄している(写真3)。はんだから必ず出てくる松ヤニ成分が吸湿し,不良を起こす原因になりうるからだ。工程を説明してくれた日立製作所生産統括本部生産技術部の片山薫・GL主任技師は,「メインフレームですら当工場と同様にコネクタ付き基板の洗浄をやっているところは少ないはず」と自信を見せた(写真4)。

写真3:洗浄工程 写真4:日立の片山GL主任技師

第2に人為的な作業ミスを防ぐために自社開発した工程管理システム「e-Assy」。作業者が自らの作業履歴を見えるようにしたものである(写真5)。1工程ずつシステムに作業の進捗を入力するため,慣れによるミスなどを防げる。また,出荷した製品に故障が発生した場合,誰が作業していたかまで突き止められるのだ。

写真5:「e-Assy」の画面例

「メインフレームはミッション・クリティカルなシステムに使うため全数検査してきた経緯がある。ネットワークは今や企業の基幹。メインフレーム同様に全数検査している」(片山GL主任技師)というのがその理由だ。

写真6:基板の外観検査 写真7:温度試験

また,製造ラインではないが,組み立て終わった基板上の不良部品だけを交換するためのブースもある(写真8)。これが第4の特徴だ。数百グラムもある重い部品だけを精密に取り外し,新たに組み込める。「不良部品だけの交換は当工場でなければできないこと。他社から部品交換だけを委託されることも多い」(中村部長)。

こうした作業工程を支えているのは,メインフレーム時代から神奈川工場を支えてきた多くのエンジニアである。製造のアウトソーシングが進み,こうしたエンジニアがいない工場では,高信頼性の製品を一昼夜で作ることは難しいと言えそうだ(写真9)。

写真8:不良部品の交換 写真9:組み立て完成後のルーター

次回は「こうしてアラクサラ製品は生まれた,妥協なき品質確保体制」をお届けします。