生産技術統括部ITシステム技術部長兼技術営業部長

吾郷 純氏

指示に従って適切な種類の部品を適切な数だけ取り出す「ピッキング作業」は、組立ライン全体の効率を大きく左右する。特に多品種少量生産が当たり前となりつつある今、ピッキング作業のミスや遅れをいかに防止するかは生産拠点にとって重要な課題だ。企業向けノートPCやタブレットを受注生産する島根富士通ではピッキング作業を支援する独自のシステムを開発。ピッキング作業の効率アップとミス削減に加えて、コスト削減も成し遂げた。

顧客ニーズの多様化に対応するため、国内の生産拠点は多品種少量生産への対応をいやおうなしに迫られている。富士通の企業向けノートPCやタブレットを生産する島根富士通も例外ではない。同社の工場で毎日7,000~8,000台のノートPCやタブレットを生産しているが、「オーダーは小ロットでいただいており、製品の構成は無限のパターンがあります。当然、ピッキング作業で集める部品も製品によって異なります」と島根富士通 生産技術統括部ITシステム技術部長兼技術営業部長の吾郷純氏は語る。

島根富士通の生産拠点には、20の組立ラインがある。各ラインには10人の担当者が立ち、ベルトコンベアで流れてくる基板にハードディスクドライブ(HDD)やメモリーといった部品を組付けていくのだが、ラインをスムーズに流すためには、組み付け担当者の手元に必要な部品を必要な数だけ遅延なく供給する必要がある。

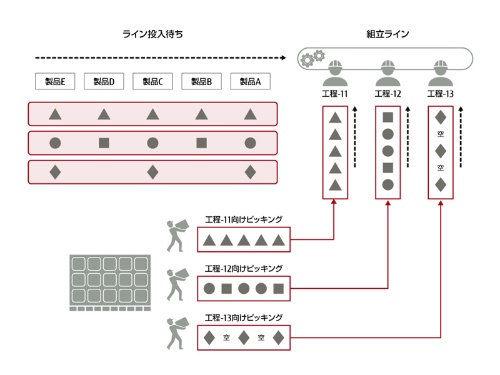

ラインに部品を供給するため、部品棚(「ストア」と呼ぶ)から部品を取り出す作業が「ピッキング」である(図)。一見、単純な作業のように思われがちだが、実際には難易度が高い。島根富士通の場合、部品の数は数千種類に及ぶ上に、容量の異なるHDDのように一見しただけでは区別が付かない部品もあるからだ。ピッキング担当者は生産管理システムが出力した紙の指示書に書かれた、部品棚の「番地」を頼りに部品を取り出すのだが、人間のやることなので少なからずミスが起こる。「出荷前の構成テストで誤った部品を組み付けていたことが発覚することが1日数件ありました」と吾郷氏は明かす。「指示書を読む」「目的の番地の棚を探す」などの作業が発生するため、ピッキング効率も上がらなかった。