出荷予定の商品を集めるピッキング作業には、必ず「移動」という動作が伴う。これまでは倉庫内を人が歩き回って、商品を取り出したり詰めたりしていた。だが、この常識が変わろうとしている。最新鋭のロボットや設備を備えた倉庫では、もはや人は歩かない。棚や商品が、作業者の目の前までやって来るからだ。

製造現場で活用されるロボットの1つに、「AGV(エージーブイ)」と呼ぶ自律走行型の無人搬送車がある。例えば、組み立てに必要な部品一式を載せたカゴ車をAGVに連結し、生産ラインの作業者まで搬送することで、作業者が部品を取りに行かなくても済むようにするものだ。

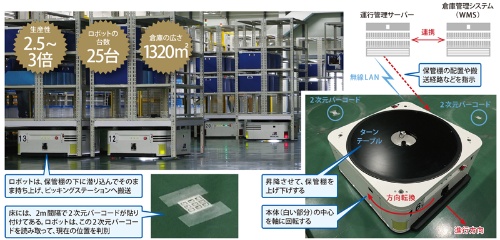

このAGVを、物流現場で活用しようと考えたのが日立物流だった。ピッキングリストに記載された商品の保管棚を、AGVが作業員の目の前まで運んできてくれれば、作業員は広い倉庫を歩き回らずに済む。これを現実にするため、同社は日立製作所が開発し、製品化した「Racrew(ラックル)」を導入した。

保管棚の方が動いてくれる

掃除機ロボットに似た外見のRacrewは、倉庫内に設置してある保管棚の下に潜り込み、本体上部に備えたターンテーブルを上昇させて、保管棚を持ち上げる。そのまま倉庫内に設置したピッキングステーションまで搬送。ピッキングステーションでは作業員が待機し、保管棚の到着を待っている。

保管棚が到着するとデジタルピッキングシステム(DPS)の表示装置が作動する。作業員は、ランプが点灯した位置にある商品を、表示された数量だけ取り出す。作業員の背後には、配送先ごとに仕分けるための棚が設置してある。こちらもデジタルアソートシステム(DAS)が指示を出す仕組みになっており、作業員は取り出した商品を指示された通りに仕分けていく。

この作業中、Racrewは保管棚の下で待機している。作業が完了すると、再び保管棚を持ち上げて倉庫内へと戻っていく。

日立物流はアパレルメーカーの物流拠点で合計25台のRacrewを導入し、作業員を30人から10人に削減。生産性を2.5~3倍に高めた。