ここからは「保管」「移動」「ピッキング」「出荷・配送」という物流業務の4ステップのそれぞれで、ロボットが活躍している現場を見ていこう。まずは「保管」。富士物流(東京・港)は時間も労力もかかる棚卸し業務をロボットに任せている。

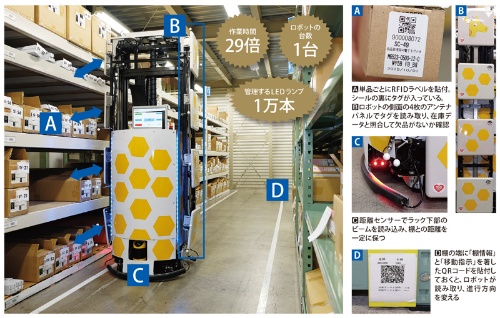

川崎市の沿岸部にある富士物流の京浜物流センターの一角。ずらりと並んだ棚には、同社が顧客企業から預かった直管形のLEDランプが整然と積み上げられている。この棚の間を、両側面にキリンの顔や体の模様のパネルを4枚ずつ貼り付けたロボットが、しずしずと動き回る。時折首を高く伸ばす様子もあたかもキリンのようだ。

このロボットは富士物流が開発した棚卸しロボット、愛称「ロジらふ」。パネルは実はアンテナで、LEDランプのパッケージに貼り付けられたRFID(無線ICタグ)ラベルと通信している。在庫管理システムから取り込んでおいたデータと照合し、在庫が過不足なくそろっているかを日々確認する。

14時間半かかる作業を30分で

富士物流は、メーカーなどの顧客から商品を預かり、小売店などからの注文に応じて出荷、配送している。そのため倉庫では頻繁に棚卸しを行い、システム上の在庫とズレがないかを確認している。

棚卸しはかなりの激務だ。棚から商品を下ろし、バーコードをスキャナーで読み込む。高い場所に保管された商品を取り出すのは一苦労で、1万本のLEDランプの棚卸しには平均14.4時間かかっていた。

RFIDとロボットの導入で、この手間が劇的に軽減された。ロボットが備える片側4枚のアンテナが、0.4秒に1回RFIDと通信して個体を認識する。商品が高い場所にある場合は首を伸ばして読み取る。

ロジらふの下部に取り付けた距離センサーが、棚との距離を一定に保つので、方向が狂ってぶつかる心配はない。棚の端まで達すると、「棚情報」と「移動指示」を著したQRコードを読み取り、方向を変える。こうして倉庫スペース内を一筆書きルートで巡回し、元の位置に戻ってくる。その間わずか10分だ。

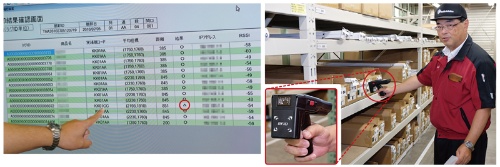

作業を終了したロジらふは、読み取ったデータを在庫管理システムに照合する。データが全部ピタリと合っていれば棚卸し完了だが、現時点では読み取り精度は100%ではない。棚の位置と商品をひも付けて管理しているため、データと一致しなかった商品の位置が即座に分かる。

そこから先は人の出番だ。担当者は読み取れなかった棚の位置を確認し、ハンディスキャナーでRFIDを読み取る。こちらも非接触で通信できるので、商品をいちいち棚から下ろす必要はない。

人手の作業を含めても、棚卸しにかかる時間は30分。従来の約29分の1に短縮できた計算になる。