オムロンは、製造現場の革新に取り組んでいる最中だ。製造ラインの稼働状況を見える化し、生産性や品質を向上させる狙いである。

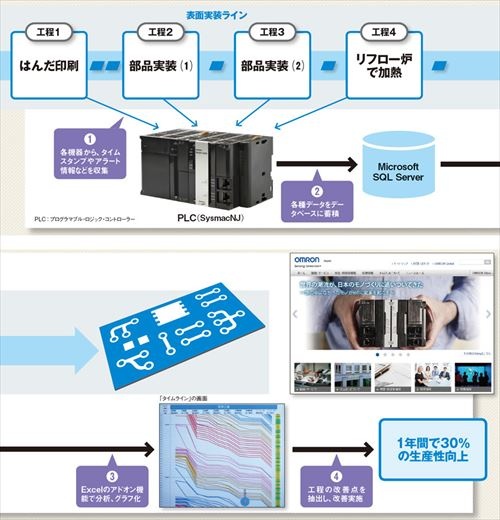

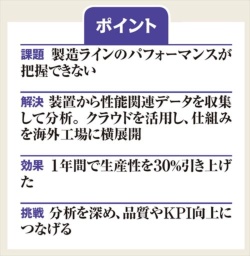

滋賀県にある草津工場では、製造ラインから集めた性能関連データを分析し、改善を繰り返すことで、1年間に生産性を30%向上させた(図1)。

「普通に考えると生産性を5%高めることさえ1年間では難しい。現場で集めたデータの分析を深め、機械や人の作業に関わる改善を進めたからこそ、30%という数字に結びついた」。オムロン 商品事業本部 コントローラ事業部 HMIPMG長(兼)ネットワークPMG長 経営基幹職の本条智仁氏は、プロジェクトの成果をこう話す。

草津工場で確立した分析・改善の仕組みは、2015年秋に同社の上海工場に展開。マイクロソフトのクラウドサービス「Microsoft Azure」の活用により、世界各国にある工場に横展開する態勢を整えた。投資額は数千万円という。

製造ラインの見える化にとどまらず、不具合発生パターンの分析など、品質向上にも取り組む。製造現場の革新を主導したのは、ITにそれほど詳しくない現場のメンバーだ。必要なデータを選び、ベンダーを巻き込んでシステム化を進め、データを地道に読み解いて改善につなげた。手作りで進めるIoT(Internet of Things)は現在進行形である。