パソコンメーカーの多くが生産拠点を中国などの海外に移すなか、富士通は「国内生産」にこだわる数少ないメーカーだ。島根富士通は、富士通のノートパソコンの製造を一手に引き受ける生産拠点(写真1)。プリント基板から一貫して国内で生産しているのは、ここ島根富士通と松下電器産業の神戸工場くらいだ。

島根富士通の操業開始は1990年。デスクトップの製造も行っていたが、1995年からノートパソコンの生産拠点になる。現在では、1日1万3000~1万5000台のノートパソコンの出荷が可能な日本でも有数のパソコン生産拠点となった。去年1年の出荷台数は約230万台。従業員数は約1500人。

マザーボードを月産17万枚

プリント基板の生産ラインは全部で11で、生産量は1日に17万枚。工程はほとんどの部分で自動化されており、24時間体制でフル稼働している(写真2)。

|

【写真2】プリント基板の生産ライン。11ラインを24時間フル稼働させている |

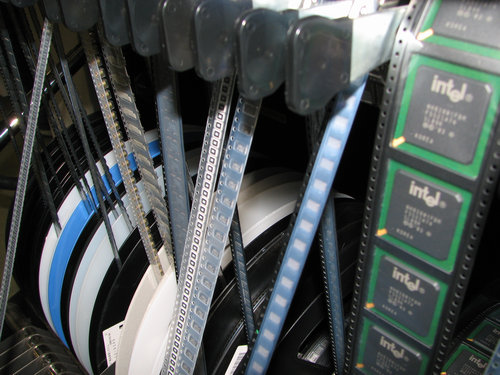

プリント基板の製造には「高速チップマウンター」を利用。高速チップマウンターにロール型のチップ部品を設置し、自動でプリント基板に実装する(写真3、写真4)。一つのプリント基板に実装するチップ部品は約1500点にものぼる。

【写真3】基板に部品を実装する機械。下から上へ部品が供給される |

【写真4】一つひとつの部品がビニールの袋に収められ、それがロール状で納入される |

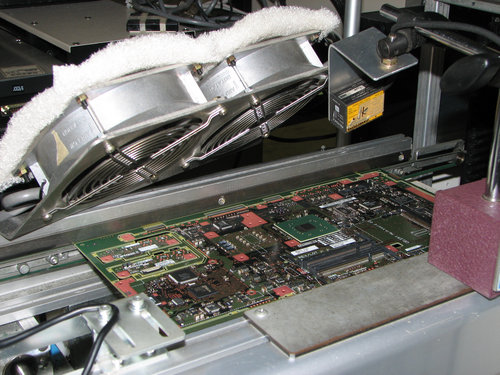

チップ部品を実装したプリント基板を高温の「リフロー炉」に通し、チップ部品のハンダ付けが完了(写真5)。リフロー炉から排出されたプリント基板を手作りのファンで冷やす(写真6)。

【写真5】部品のハンダ付けプロセス。内部には酸化を防ぐためにちっ素を入れている |

【写真6】検査装置で、冷えて縮んでしまわないようにする措置 |

一見なんの変哲もないファンだが、この冷却過程が入ることで、この後に控えている検査過程でのミスが減るのだという。冷やさずに検査過程に進むと、検査中にプリント基板が冷えて縮み、検査の精度が落ちる。このファンは、従業員の改善提案を受けて設置した。

機械による自動検査を実施し、ここでハンダ不良などの不具合を見つけ出す。その後、目視で検査(写真7)。目視の検査は、機械による自動検査の結果にかかわらず全数を対象にする。プリント基板の各所をバーコードで管理しており、自動検査で発見した不具合の個所が、担当者の目の前にあるディスプレイに自動的に拡大して表示される。

|

【写真7】検査は最終的に人間が目視を行う。疑わしい部分を自動でカメラがフォーカスし、拡大部分がディスプレイに表示される |

組み立ては「9人セル」方式

次は、完成したプリント基板をパソコンに組み込む。パソコンの組み立ては9人のセル方式(写真8)。必要なねじの本数を、「リーダー」と呼ばれる社員がパソコンの形状に合わせて入力。その本数が作業台の前方に表示され、指定された本数のねじが使われないとエラーになる。

組み立て工程では、パソコンを5台ずつ管理している(写真9)。5台ずつ管理することで、エラーを発見したときにそのパソコンが現在何台目であるかを分かりやすくする工夫だという。

【写真8】組み立てはセル方式で行われる。1セルに9人配置されている |

【写真9】組み立て部品は5の倍数で供給される。エラー時に把握しやすくする工夫 |

組み立てが終了したパソコンは試験工程に入る(写真10)。パソコンをLANケーブルに接続し、そのパソコンに適したテストプログラムをハードディスクにインストール。常温のほか、高温下でも正常に動作するかテストする。無事検査が終わり、異常がなければ画面上に「○」と表示され、出荷に至る(写真11)。

【写真10】一定の温度環境下で正常に動くかもチェック |

【写真11】梱包作業を終えたパソコンが次々と流れてくる |