段取り替え作業の時間を4分に短縮

ただし、邸別生産を実現するには克服しなければならない課題があった。加工用の金型を交換する段取り替えの作業回数が大幅に増えて作業時間が延びることだ。取引先からの1日の注文件数は平均で11邸ほどあり、合計すれば膨大な段取り替え作業が発生する。

これに対し、段取り替え作業は1回当たり平均で27分かかっていた。このような状態では、1日の注文件数をこなせない。そこで、1回当たりの時間を5分以内に短縮することを目標に掲げた。

まず段取り替えの作業手順を整理し、それぞれの時間を計測した。(1)図面の準備、(2)NCベンダー(曲げ加工機)の金型の準備、(3)加工用プログラムの入力、(4)試し曲げの各手順で、大きなボトルネックとなっていたのは、(3)の加工用プログラムの入力だった。この作業だけで8分を要していた。

原因は、NCベンダーの記憶容量の制約にあった。数百種に上る加工プログラムすべてを登録できないため、担当者が必要なプログラムを手で入力する時間が大きなロスとなっていたのだ。

対策として、汎用のプログラム入出力装置をNCベンダーと接続。プログラムを登録したフロッピーディスクを入出力装置に読み込ませ、NCベンダーへと伝送するシステムを用意した。プログラムを手で入力する手間が無くなり、作業時間は1分に短縮できた。ほかの手順も見直し、段取り替え作業を4分で済ませられるようになった。

段取り替え時間を短縮して邸別生産に移行した2004年後半以降は、製品在庫は2000年の10分の1以下に激減した。菱琵テクノの営業損益も2004年度から黒字に転換した。

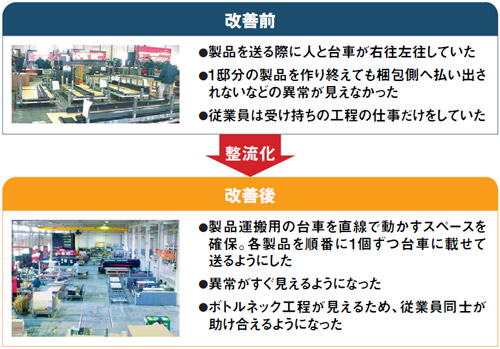

邸別生産を開始してからは別の課題が目に付くようになった。「加工場で人と台車が右往左往するなど、ロスが多発していることが判明した」(齋藤社長)。1邸分の部材をパレットに積載し終わっても払い出されないといった異常にも、気がつきにくい状態だった。

そこでメタル加工工場のラインの整流化に取り組んだ。同工場では、2m以内の鋼板と4m以内の鋼板それぞれに応じたNCベンダーを使っている。従来はコの字にNCベンダーを配置していたが、2m用と4m用それぞれを直線に平行に並べた。

|

| ●ベンダー加工の製造リードタイムを短縮するためにラインを整流化 |

そしてNCベンダーの前に製品組み立てスペースを設け、製品を組み立てる。製品台車は各ベンダーの前で順に止まって製品を1つずつ載せ、すべての製品を載せ終わると梱包へと移る。

こうして歩行の無駄が減り、滞留などの異常にも気づきやすくなった。生産が滞っているNCベンダーもすぐ分かるので、ほかの製品の担当者が手助けに入りやすい。これらによって、製品加工のリードタイムを従来よりも2時間以上短縮した。