住友電気工業、古河電気工業と並んで「電線御三家」と呼ばれるフジクラ。

近年の急速な事業環境の変化に伴い、非ケーブル事業を拡大する必要があった。

注力したのは、FPC(フレキシブルプリント配線板)を中心とした電子電装事業。

この分野で稼ぐには、垂直立ち上げを繰り返しつつ在庫を抑える力が問われる。

同社はトヨタ流に京セラ流の改善手法を融合させ、棚卸資産効率を飛躍的に高めた。

「女心とフジクラの業績といわれるくらい、同社の業績は予想が困難で、四半期ごとの変動が激しい。ライフサイクルが短く、垂直立ち上げが必要な製品が多いからだ。でもアセンブリ(組み立て)技術が高い同社の業績は、長期的には携帯電話向け高機能FPCを中心に伸びていく可能性が高い」。フジクラを20年近く見てきた、UBS証券の山口敦シニアアナリストは同社の事業特性をこう語る。

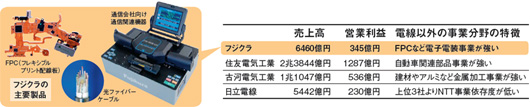

同社に住友電気工業、古河電気工業を加えた“電線御三家”は、かつてはNTTを最大顧客として光ファイバーやメタルケーブルの生産で業績を伸ばした。しかし1999年のNTT分割を境に、NTTからの受注は減少。非ケーブル事業を拡大する戦略転換を迫られた。フジクラは携帯電話やデジタルカメラなど電子機器に使うFPCを中心とした電子電装事業を強化した。電子電装事業が2007年3月期決算では6460億円の売上高の4割近くを占める。

|

| ●電線メーカー大手4社の2007年3月期の業績と事業特性 [画像のクリックで拡大表示] |

FPC事業はアジア企業など競合が多く、短期間での垂直立ち上げ・垂直撤退を要求される製品が多い。ライフサイクルが短いため、棚卸資産の徹底的な圧縮が新たな経営課題となった。

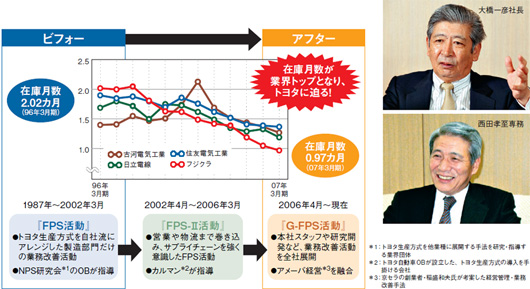

実は10年前は御三家の中でフジクラの棚卸資産回転月数は最も劣っていた。だが96年3月期に2.02カ月だった同数値が、2007年3月期は0.97カ月で、ライバル2社の1.27カ月と1.37カ月を抜いた。トヨタ自動車の0.90カ月にも迫る数字だ。

京セラ名誉会長の考え方に共感

飛躍的な資産効率向上の原動力は、無駄を徹底的になくす「FPS(フジクラ生産方式)」にある。トヨタ生産方式(TPS)を自社化し、さらにほかの手法をミックスさせながら進化させてきた。まず1987年からTPSを製造部門・子会社に順次導入した。

2002年度には、製造現場だけに終始しがちだった改善活動に営業や物流を積極的に巻き込み、受注から納品までのプロセスの無駄も無くす活動「FPSパート2」に移行。さらに2006年4月、大橋一彦社長が変革を恐れぬ企業風土の醸成を狙い、「G-FPS(グローバルFPS)」活動に進化させた。

FPSパート2からG-FPSへの主な変更点は、(1)京セラの経営管理・業務改善手法「アメーバ経営」をFPSと統合、(2)本社スタッフや研究開発など業務改善の範囲を全社に拡大─の2点である。

|

| ●フジクラは、無駄を徹底的になくすトヨタ生産方式をベースとした独自の「FPS(フジクラ生産方式)」を徐々に進化させ、コスト競争力の基盤となる棚卸資産回転月数を業界トップにした 写真撮影:北山 宏一(写真上) [画像のクリックで拡大表示] |

棚卸資産効率の向上に大いに貢献したのは、FPSの段階的な強化と、アメーバ経営の導入だ。アメーバ経営は、FPCの量産拠点であるタイ製造子会社を含め、フジクラ本体の電子電装部門や鈴鹿事業所、フジクラテレコム(東京・江東)など計10拠点・会社まで導入が済んでいる。

アメーバ経営の導入は、G-FPSに先駆け2004年に始まった。電子電装部門を統括していた西田孝至専務の指示で、FPCを製造する東北フジクラ(秋田市)と青森フジクラ金矢(青森県上北郡)にまず入れた。「京セラ名誉会長の稲盛和夫氏の書籍『実学』を読み、共感したのがきっかけ」と西田専務はいう。2006年度のG-FPS開始に伴い、西田専務はG-FPS活動担当役員に任命され、G-FPS推進室を設置した。

アメーバ経営では、会社組織を平均6~7人のチーム「アメーバ」に分け、チームごとにリーダーを決める。リーダーは、月末に翌月分の「予定採算表」を作る。その際、原価計算を厳密に行い、社内取引の管理会計ルールを詳細に決めることで、営業だけでなく製造部門のアメーバでも全社業績と連動した“売り上げ”が立つ。各リーダーは長期的には、「(売り上げ-経費)÷労働時間」で算出する「時間当たり付加価値」を向上させることを最重点目標とする。

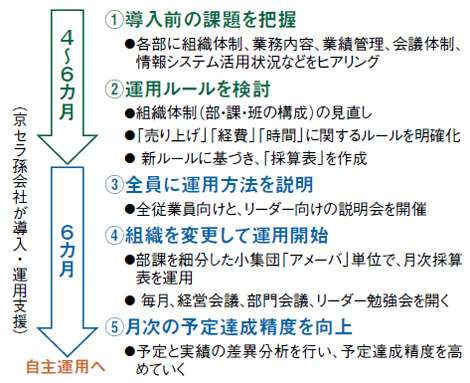

アメーバ経営手法を導入するに当たり、各拠点で京セラの孫会社であるKCCSマネジメントコンサルティング(KCMC)に支援を依頼した。具体的な手順は左図のとおりで、まずはKCMCが組織の現状を分析し、導入課題を洗い出す。次に、新たな組織体制やアメーバ経営の運用ルールを決定。運用開始当初は概算値を使ったおおまかな採算表を作り、徐々に採算表の予実精度を高め、半年ほどで自主運営に切り替える。

|

| ●採算意識を高めるアメーバ経営手法を、京セラ孫会社の指導下で導入 |

トヨタ流導入の異業種の“壁”を破る

フジクラは、トヨタOBなどの力を借りてTPSを根気よく導入し続け、改善活動を推進してきた。だが異業種のトヨタ流導入には限界がある。「ジャスト・イン・タイム」を真に実現するなら、大半の部品メーカーに拠点を隣接してもらう必要がある。「平準化」の実現には、受注生産かつ息の長い製品が望ましい。業態が違う同社は、別の手法でさらなる改善を促すべく、アメーバ経営を追加。小チームごとに細かな経営数値を公開し採算向上を促すので、全社員が経営意識に目覚め、強い気持ちで自発的に改善に取り組むようになりやすい。

「以前は、製造したケーブルの長さ、使用した銅の重さ、製造時間などの指標の変化で業務改善効果を測定していた。これらの指標も金額に換算できるが、その値は実際の売り上げや実際に発生した経費などの値と必ずしも結びつかない。アメーバ経営でこの点を変えることができた」と2006年1月にアメーバ経営を導入した鈴鹿事業所の清水明生・所長兼メタルケーブル事業部製造部主席部員は、現場の変化を解説する。

青森フジクラ金矢の森山隆社長もアメーバ経営導入によって、「歩どまりの向上と、業績に直結する形での無駄取りがぐっと進んだ」と語る。2004年10月からアメーバ経営の運用を始めた同社は、2004年度下期に8.8%だった売上高営業利益率が、翌年度上期に12.4%と目覚ましく向上。2004年3月期に0.93カ月だった棚卸資産回転月数は、2007年3月期に0.52カ月と、大幅に改善された。

|

| ●青森フジクラ金矢では、業績に連動した日々の数値指標や各チームの“星取り表”を掲示。左は同社の森山隆社長、右はアメーバ経営事務局長の鎌本裕之・管理部経営管理課課長 |

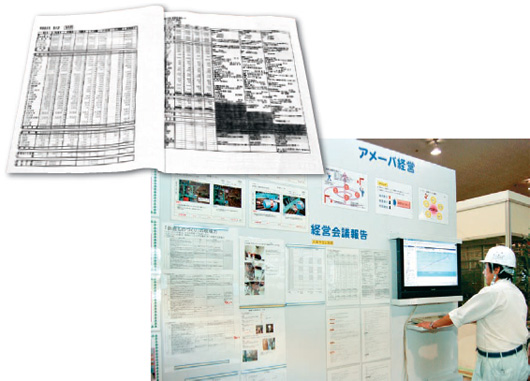

原材料費や仕掛材料費や仕掛加工費などの棚卸資産金額を日次で把握できるなどの見える化も相まって、「様々な業務改善の効果が金額で分かり、現場のやりがいが高まった」と鈴鹿事業所・製造部生産技術センター主管部員の菊田和夫氏は語る。同事業所では、工場の各ラインの横にある大画面のパソコンで、アメーバごとの売り上げや経費や時間当たり付加価値の日次の推移と月間目標に対する進ちょく度をグラフや数値で表示。業務改善例を写真付きで紹介するボードも併設した。

一方、青森フジクラ金矢では、見える化はホワイトボードで行っている。職場ごとに「見える化ボード」を置き、数値やグラフを書き込んだ紙を張り付け、毎日、朝礼の前までに更新。導入3年目に突入した2007年度からは、全アメーバの毎月の採算目標の達成状況を星取り一覧表にして工場内に張り出し、アメーバ間の競争心をくすぐっている。

|

| ●左は「採算表」。売り上げ項目や経費項目が多数並ぶが、項目の内訳は適宜カスタマイズされる。下は、フジクラ鈴鹿事業所の「見える化ボード」 |

提案の活性化やノウハウ共有の場作りも進めている。例えば、西田専務をはじめG-FPS推進室のメンバーは頻繁に国内外の拠点を訪問、拠点間の生情報の橋渡し役となっている。各拠点のG-FPS活動事例を紹介する専用サイトをイントラネット上に構築。およそ半年の周期で、アメーバ経営を導入した拠点の代表が集まり、実践報告と成果発表も実施。さらに大橋社長が変革を促す内容の新理念を明文化し、これに準じた業務改善を推奨、優れた事例を全社会合の場で表彰している。

今後の課題は、大規模拠点への導入や、ホワイトカラーへのノウハウの横展開だ。アメーバ経営は、組織の見直しと管理会計のルール作りなどを伴うため、大規模拠点ではより入念な準備が必要。「これまでの導入は300人以内の拠点が中心。佐倉事業所などの大きな拠点に向け、運用ルールのノウハウを蓄積していく」と西田専務は語る。

本社スタッフに代表されるホワイトカラー業務の無駄取りにも2007年度から着手。G-FPS活動向けサイト上に「仕事のムダ取りチェックリスト」を掲載した。このリストに回答していくと、自分の仕事の棚卸しができる。こうして見つけた無駄を順次つぶすことを奨励。本社の社員は現在、毎月3つ以上の無駄をなくす目標を掲げている。