原材料の高騰が続く食品業界。食材のコスト管理は重要な課題だ。生産計画が難しく、不良在庫や欠品に悩まされている。日本水産もその1社だ。そこで3年前に全体最適の視点で生販の調整などを進める専門部署を設置。水産品の在庫が4分の3に減り、冷凍食品は在庫回転率が2割向上した。さらに物流コストを下げるための商品包装の開発など改善・改革を推進している。

食品業界におけるSCM(サプライチェーン・マネジメント)は、需給調整が難しい。需要面では、スーパーマーケットなど特売の実施状況で数字がブレやすい。きちんと営業担当者から情報が届かなければ欠品を起こす。店頭から外されたカット商品の情報も届かないと不良在庫を積み上げてしまいかねない。

意外にも冷凍食品の売り上げは、天候に大きく左右される。猛暑になると、同じように冷凍売り場を利用するアイスクリームに売り場を大きく取られてしまったりするからだ。

その一方では、年々深刻化する猛暑や暖冬といった異常気象が供給を不安定にしている。

日本水産も在庫管理に悩んできた。冷凍食品やソーセージなど加工食品を手がける食品事業は売上高の48.7%(2007年3月期)を、鮮魚や冷凍魚などを販売する水産事業は42.2%(同)を占める。

同社は2002年3月期に最終赤字になり財務体質が悪化、2003年3月期は黒字化したものの、営業キャッシュフローの改善が進まなかった。

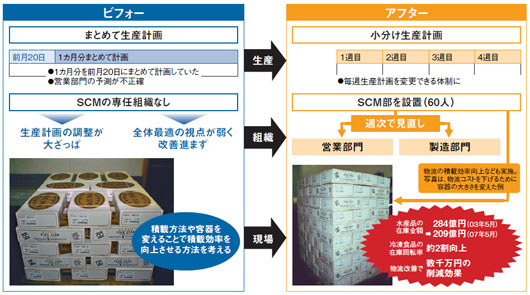

SCM改革に着手した2004年当時、大きく3つの課題を抱えていた。(1)生産計画の立案サイクルを月次から週次にすること、(2)営業部門が生産部門に送る情報の精度を高めること、(3)全体最適の意識が各部門で希薄だったこと─だ。

営業目標でなく現実的な数字を工場に伝える

そこで2004年からSCM改革に着手した。まず取り組んだのが主に(1)と(2)の解決だ。前月の20日ごろに営業部門は1カ月分の販売計画を生産部門に渡すと、生産部門は生産計画にそのまま反映していた。月中に生産量を変えて市場の動きに追随するアクションを取れないばかりか、そもそも販売計画は営業目標であって願望や安全在庫分も含んだ数字だった。

この解決のため、同社は改革推進役としてSCO(サプライチェーン・オフィサー)を設けた。当初は水産品と食品の2部門それぞれにSCOを置いたが、分けている意味がないとして半年後に1人にした。そのSCOになったのが、現・サプライチェーンマネジメント部(SCM部)の酒井久視部長だ。酒井部長に課せられた役割は、商品別の適正な発注量を決めたり、長期滞留在庫を指摘したり原因を追究することなどだった。

|

| SCM部の酒井久視部長。当初はSCO(サプライチェーン・オフィサー)として単身改革を担い、2006年からは60人の部下を率いる |

まずこの手法を2004年から取り組んだのが、水産品だった。日本に到着してから倉庫に3カ月以上滞留していた在庫が15%あった。「改善するには、発注量を絞り込むしかない」(酒井部長)と考えた。魚の中には1年のうち確保できる時期が限られるものもある。欠品を恐れて多めに発注してしまっていた。過去のデータを参照して適切な助言をし、4年間で水産品の在庫は75億円減って約4分の3になった。

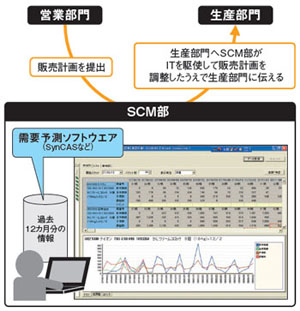

水産品は1年間で手応えを感じたので、次に2005年から食品事業に取り組んだ。酒井部長は営業部門と生産部門との間に入り、調整役を務めた。需要予測システムを活用し、過去12カ月分の売り上げ情報を基に需要予測ソフトで月次の需要量を予測する。営業からは、特売や、カット商品と呼ばれる商品棚から外された情報をもらう。

「これまでは営業がシステムに販売計画を入れるとストレートに生産部門に生産量の指示が入った。そこに私が入って、需要予測や、特売情報・カット情報を交えて加減したり、週次の需要情報を平準化したりといったフィルターをかけた数字を毎週、生産部門に送るようにした」(酒井部長)

SCOには、営業の過剰な発注を強制的に止めるといった権限はないものの、SCOがこうして週次で細かく生産計画を立案することで、生産量の調節がうまくいき始めた。 「営業担当者が持ってくる販売計画は、実需に比べて平均で22%も多い。2005年後半からさじ加減のコツが分かってきた」(酒井部長)という。

需給の調節に手応えを感じ始めた同社は、SCOを発展的に解消して60人規模のSCM部を2006年に設置。酒井氏を部長にし全体最適をより手広く推進することにした。

まずSCM部に800種類以上ある冷凍食品の発注権限を一元化した。

取り組みの中には難しさを感じたものもある。需要予測はあくまで過去の常識をベースに数字を出すだけに、消費行動の変化を読み切ることはやはり難しい。特に最近、酒井部長を悩ませているのが中国産食品買い控えへの対応だ。

中国産の野菜から基準値を大幅に超える残留農薬が検出されたとの報道は、冷凍食品にも大きな影響を及ぼした。同社が冷凍食品として販売している枝豆も影響を受けたひとつだ。

枝豆は3~5月に種まきを行うので、この時点で販売量を予測しなければならない。中国産食品への買い控えの予兆は2007年5~6月ごろから現れていた。それでも営業部門は前年割れの販売計画を持ってくることはない。酒井部長は熟慮の末に、およそ10%の減産を決断した。

結果的には、同年夏、冷凍枝豆の販売量は前年同期比2割減と大きく落ち込んだ。「常識的には弱気の数字を出すにしても1割減までが社内の常識。2割も減らすことは欠品が恐くてできなかった。それでも営業の予測をそのまま使って生産していたら、もっと悲惨なことになっていたはず」と酒井部長は苦笑いしつつ振り返る。

3年間の取り組みを総括すると成果は出ている。「ここ3年間で冷凍食品の販売数量は約20%伸びているが、在庫量は一定」(酒井部長)という。つまり在庫回転率が20%向上した勘定だ。

|

| ●日本水産のSCM改革の概要。専門部署が全体最適の視点で改善策を考える体制に |

コンテナの積載効率改善でも数千万円削減

さらにSCM部は需給調整だけが役割ではない。物流などSCMにかかわるすべての業務改善を担う。例えば、コンテナの積載効率を向上させて顧客の元にまで運ぶ物流費をいかに抑制するかといったことだ。

「小さくても早く成果を出すことで、現場の信頼を獲得したかった」(酒井部長)と話すように、量の多い商品の小さな改善から始めた。

2006年後半に取り組んだのが、主力製品である焼きおにぎりの梱包だった。おにぎり1個ずつを収納するプラスチック製容器(トレー)の高さをたった4mm低くすることで、出荷用段ボール箱の中にもう1段収容できコンテナ当たりの積載効率が、15%向上することが分かった。

|

| 東京総合物流センターの外観(右)。物流費改善の事例となった主力製品の焼きおにぎり(左) |

同社がチリで養殖するサケの加工品の運搬も、積載方法を工夫することで、同じコンテナに1.3倍の量を積載できるようになり数千万円分のコスト削減につながった。地球の裏側から運ぶので積載効率が向上すれば効果も大きい。

|

| ●SCM部が調整役となって需給調整 |

「SCM部は現場観察が好きじゃないと務まらない」と酒井部長は言う。小さな改善を発見するには、現場へよく出向いて何気ないことに気づく必要がある。気づく力をいち早く若手社員にも身につけてもらうため、今春から酒井部長は部員が出張する際にチェックリストを持たせてそれに基づく報告を提出させている。例えば、生販調整の会議で工場に行く際に倉庫などにも出向き、「霜が付いていないか」「段ボールに傷が付いたものはないか」といった項目を調べさせる。「冷凍庫の屋根に霜が付いているということは、冷蔵庫の開閉が多過ぎることが考えられる。製品にも霜が付く可能性があり、床に落ちて溶けてしまえば作業員が滑るなど事故にもなりかねない」(酒井部長)。

酒井部長によれば現場観察のコツは「出口から入ることだ」という。いつもと違う通り方をすることで、これまでと違う視点となるからだ。違う角度から倉庫の様子を見て、倉庫担当者が通常以外の作業に取り組んでいることに気づけば、営業担当者が急な発注をして急がせているといった「ムリ・ムラ・ムダ」が見えてきたりもするという。

グローバルな在庫最適化に取り組む

今後、同社はSCM改革を川上にも拡大する。原材料となる魚の高騰が進んでいる一方で、必ずしも水産加工食品の価格転嫁はスムーズにはいかない。「ならば、グローバルに需要動向を見て、その時点で一番高く売れる国に食材を供給するといった最適化も収益を左右するようになっている」(酒井部長)という。SCM部が進める全体最適は、今後ますます広がりそうだ。