マツダが、JIT(ジャスト・イン・タイム)生産を強化している。小型車から大型車まで1つの組立ラインで対応する混流生産を約50年前に採用。2002年以降、これを進化させ、部品メーカーなどにも対象範囲を拡大してきた。5年間で、工程間の仕掛かり在庫を半減させるなどの効果を生み出してきた。社内だけでなく、部品メーカーとも改善活動の同期を取ってきた成果だ。

マツダの業績が絶好調だ。2007年3月期の連結売上高は前期比11.2%増の3兆2475億円、連結営業利益は1585億円と過去最高益となった。SUV(多目的スポーツ車)のCX-7などが北米で好調といった商品面の効果も大きいが、生産改革によるコスト削減効果も見逃せない。マツダ流の生産改革が軌道に乗ってきているのだ。それが2002年から取り組んでいる計画順序生産である。

マツダは、1959年から混流生産に取り組んできた。小型車の「デミオ」から大型車である「CX-9」まで車体の大きさが異なる7車種を1つのラインで組み立てるものだ。トヨタ自動車などに比べて1車種当たりの生産台数が少ないため、生産効率を考えたうえでの苦肉の策だった。計画順序生産はこの混流生産を進化させたものだ。

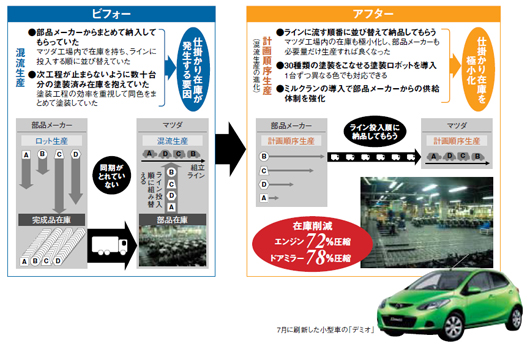

混流生産では、組立ラインのそばに生産車種ごとの仕掛かり在庫を置いていた。それらを組立ラインに投入する順番に並び変えていた。このため仕掛かり在庫を数多く抱えなければならなかった。

塗装工程がボトルネック

そこで計画順序生産では、混流生産に取り組みながらも仕掛かり在庫の削減を目指した。エンジンといった社内で内製する工程や部品メーカーなどに、組立ラインに車体が流れる順番通りに供給してもらう。車体を流す順番情報を部品メーカーと共有することにより、仕掛かり在庫を抱えずに組立ラインに流れる順番で必要な部品だけを用意すればよくなる。マツダは5年間で工場内を改革するだけでなく、部品メーカーとも協力して取り組んできた。その結果、対象となる工程の仕掛かり在庫が51%削減した。

混流生産を計画順序生産へと進化するには、部品をロット単位で製造している工程を、1台分ずつ製造できる体制へと移行しなければならなかった。その際にボトルネックとなったのが、車体を塗装する工程だった。車体は塗装工程を経て、エンジンやシートなどを組立ラインで組みつけていく。塗装工程で不具合が発生すると、組立ラインにも影響する。そこで、塗装工程と組立ライン間に、塗装済みの車体を30~50台分を待機させていた。余裕を持つことで、塗装工程で不具合が発生しても次工程まで影響が出ないようにしていた。

塗装工程を計画順序生産に対応するには、2つの課題を解決する必要があった。1つは、塗装工程の効率化を優先していたことである。塗装の効率化を考えれば、1つの色を一定時間にまとめて塗装するほうが生産性は向上する。従来、5~10台を同色塗装していた。もう1つの課題は、塗装工程の品質だった。細かいチリが塗装面に入ったり、検査基準に合致しなかったりなどの理由で、1回で塗装工程を通過できるとは限らなかった。

これらの課題を解決するために、マツダは、塗装工程に新しいロボットを導入した。30種類の塗装をこなせるもので、様々な異なる色を1台ずつ塗装できる環境を整えた。機械を導入して、すぐに移行するにはリスクが大き過ぎる。「この機械に不具合が生じてしまえば、塗装工程だけでなく次工程にまで影響を及ぼす」(第1車両製造部の森川新三部長)からだ。そこで、2002年10月から徐々に計画順序生産へ切り替えていった。

|

| ●マツダの計画順序生産の概要。約50年前から取り組んできた生産方式を進化させた [画像のクリックで拡大表示] |