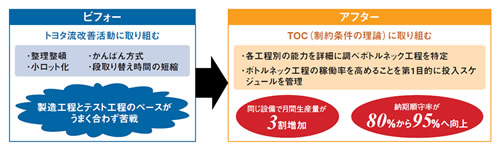

半導体の組み立てメーカーであるASEジャパンがTOC(制約条件の理論)の生産改革手法を導入した。かつてトヨタ流改善活動では思うように成果を上げられなかったが、今回はボトルネック工程の徹底活用により設備投資なしに3割の増産に成功した。納入指示から一定日数以内に納品した納期順守率も大幅に向上した。

台湾ASE社は1984年設立の新興企業で、世界有数の半導体の組み立て(後工程)専業メーカー。ASEジャパン(山形県高畠町)はその日本法人なのだが、実のところ従業員700人は社長以下、ほぼ全員がNECグループからの転籍社員である。2002年3月期と2003年3月期の2期連続で最終赤字に陥ったNECグループは、グループ会社の売却や解体を断行。その一環で2004年にNEC山形の高畠工場をASEに売却した。これが同社の生い立ちだ。

|

| 半導体の樹脂成型や試験などを行う同社のクリーンルーム(上)。右は同社の生産品 |

現在もASEジャパンが手がける生産量の9割はNECグループ向けだ。NECからはウエハーと呼ばれるシリコン製の薄い円盤に回路を焼き付けた状態のものが運び込まれる。ASEジャパンはそれを切り分けて樹脂で包むなどして加工し、高温テストや電気テストなどを行ったうえで出荷する。

だが、NECとの蜜月関係が永久に続く保証はない。ASEジャパンは、自動車向けといった高信頼性電子部品の生産ノウハウで現在は差異化できているが、長期的には海外工場とのコスト競争にさらされる心配がある。既に人件費が安い中国工場も日本主導で立ち上げを図っていたが、高畠にある工場の生産性向上も課題だった。

トヨタ流になじまずTOC導入へ

旧NEC時代にも、コスト削減活動には取り組んできた。もともと1980年代にはデミング賞を受賞した歴史もあり、改善活動には熱心な風土もある。98年ごろからは、トヨタ流の指導者を招いて改善活動にも取り組んできた。だが「整理整頓が徹底されたり段取り替えが早くなったりした効果はあったが、大きな生産性向上を生むに至らなかった」と真鍋信勝社長は打ち明ける。

トヨタ流の指導者は、「ロットを小さくし、整流化を追求する」方針で指導した。確かにロットを小さくして柔軟に生産ペースを調整できるようになれば在庫は減るはずだが、数千種類の品目があるだけに管理が難しく「テスト工程とそれまでの工程の間で生産ペースを合わせる部分がどうしてもうまくいかなかった」(真鍋社長)という。

むしろ真鍋社長の頭には別な手法が思い浮かんできた。10年以上前、シンガポールで生産改善活動を行った時、真鍋社長は「TOC(制約条件の理論)」の中の生産改革手法「DBR(ドラム・バッファー・ロープ)」の本を読んで、見よう見まねで現場に実践してもらったところ、製造リードタイムを半分にできた成功体験があった。

トヨタ流はライン全般で均質的に改善を積み重ねることで成果を出そうとするのに対して、TOCのDBRは工程内の能力を分析して最も足を引っ張っているボトルネック工程を重点管理することで生産性を向上させる。後者のほうが、半導体の後工程には向いていると真鍋社長は考えた。

|

| ●ボトルネック工程を徹底活用する業務ルールを検討することで同じ設備のままで生産量が3割増加 [画像のクリックで拡大表示] |

|

| ●ドラム・バッファー・ロープの仕組み [画像のクリックで拡大表示] |

重点管理すべき工程は直感的に分かっていた。半導体テスターと呼ばれる装置を使うテスト工程だ。「LSIの電気的故障をチェックするテスターは非常に高価で、ロジックテスターは1台1億円くらい。ロジックとアナログなどミックス製品用のテスターだと2億円もするため、簡単には設備を増やせない」(生産技術部第一選別技術マネージャーの畠山利通氏)。なるべく同じ種類の製品をまとめてテストしないと効率が上がらないという課題があった。真鍋社長がトヨタ流の小ロット化方針に違和感を覚えたのは、こうした制約を意識していたからである。

そこで2005年4月、コンサルタントを招いて、社長以下、部門代表者全員がTOCの勉強を開始。同年8月に導入プロジェクトが始まった。TOCの導入対象は、まずは同社の主要製品であるSOP(スモール・アウトライン・パッケージ)というタイプの製品とした。月産700万個が従来の最大の生産能力だった。

プロジェクトを開始するとまず、各工程の装置の処理能力を詳細に調べ上げて把握。この段階で、ロットのサイズは、トヨタ流の方針に沿って決めていたものから1.5倍へと大きくすることを決めた。同社の持つ半導体テスター数十台のうち、ロットの交換作業(ロット上げ)時間と稼働時間を足して操業時間で割った負荷率が90%を超えているテスターが10台前後あったからだ。ロットを大きくして、交換作業時間を減らしたほうが、ラインの能力向上につながると判断した。

3カ月かけて理想の投入順をシミュレート

そしてTOC流の「ボトルネック工程を徹底活用する」ために、どのようなタイミングでロット投入すればいいのか、2005年8月第3週の生産状況をさかのぼって徹底的に検討した。ボトルネック工程は当初の見込み通りにテスト工程とした。

同社がこうしたシミュレーションに取り組むのは初めてで、大変に人手を要するものだった。生産計画部や生産技術部などからプロジェクトに参加した技術者が10人がかりで毎日夜10時まで残業して取り組んだものの、3カ月間もかかった。「表計算ソフトのマクロ・プログラムを使っていたが、複数の人が同じファイルにアクセスするといった使い方をしたためソフトがしばしば止まってしまい、とてもストレスのたまる作業だった」(生産計画部主任の加藤勝政氏)という。

|

| 毎朝、ボトルネック工程の徹底活用を念頭に日々の投入スケジュールを微調整する会議を開く |

今回の改革の対象となる生産品目は1200に及んだが、テスト工程の特徴などに基づいて60数グループ程度に分類し、それぞれのグループごとにテストが完了すべき日の何日前に投入すべきかシミュレーションを重ねた。

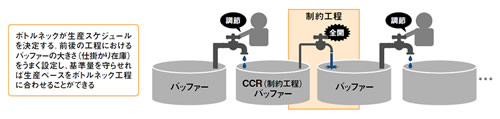

さらに、ボトルネック工程の直前には、上流工程の不慮のアクシデントで稼働率を下げないように「バッファー」と呼ぶ仕掛かり品置き場を設けた。まずボトルネック工程であるテスター工程と、その直前の成型工程の間にバッファーを設置。ここの仕掛かり在庫を切らさないことを最も重視して管理しているが、もう2カ所、樹脂を流し込む工程の前と、外観検査工程の前にもバッファーを設けている。

2005年11月にシミュレーションは一段落した。さらに2カ月間かけて細かく日々の運用ルールを検討した。従来は月次生産計画を稼働日で割って1日当たりの目安を算出し、後は現場の判断で投入ペースを決めていた。

TOCのDBRでは、本来はボトルネック工程の直前のバッファーの量が適正に保たれるようにすることで自動的に全体の投入ペースが決まる。しかし、TOCに対応した生産計画管理システムを未導入なこともあり、こうした運用のDBRはまだ実施を見送った。

週次の生産計画を立てた後は、生産計画部や製造部などの担当者が毎朝、2日後までの現場の生産予定や、前工程からの搬入遅れといったトラブルを勘案しながら、テスターをフルに活用できるような投入スケジュールを調整している。

新たな業務ルールに沿った現場改善や教育を実施して、TOCに基づく新ルールで生産を開始したのは2006年8月だった。

|

| 同社の真鍋社長(中央)と、生産技術部の畠山マネージャー(左)、製造部の皆川マネージャー(右) |

生産量が3割増加

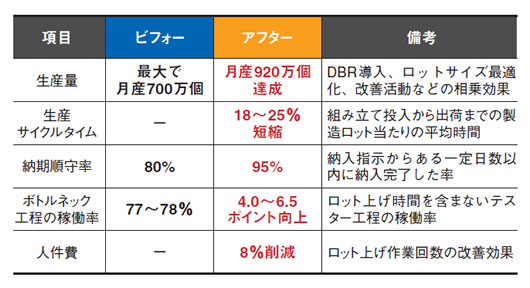

直ちに、ボトルネックのテスター工程の、ロット上げ時間や段取り時間を含まない稼働率が従来77~78%だったのが4.0~6.5ポイント向上した。

折りしも、NECから2006年11月ごろ増産要請がかかった。従来、同社では増産要請に応えきれないこともたびたびあったが、今回は設備投資を行うことなく、従来の限界だった月間700万個の生産量を突破していった。2007年3月には920万個と、約3割もの増産を達成した。「このうちTOCによる増産効果が2割、現場改善やテスト内容見直しなどによる効率化の効果が1割ほどだ」(製造部第二製作マネージャーの皆川清美氏)という。

|

| ●TOC導入による主な変化 |

納期の改善も目覚しい。納入指示が来てから一定日数以内にどれだけ納入できたか示す納期順守率は従来52~80%で揺れていたのが、今回の業務ルールでは安定して80%以上をキープし、2006年12月には93%を達成。2007年に入ってから95%前後で推移しているという。