東芝テックグループの保守サービスを担うテックエンジニアリング。個別最適に陥っていた社内システムの再構築に、プロジェクトチームが挑んだ。従来は業務ごとに開発していた5つのシステムを単一のシステムに統合。情報の一元化により、保守作業を効率化するとともに、サービス品質も向上させた。集約した情報をグループ企業へ還元し、情報発信基地への変貌を目指す。

「小売業にとって、POS(販売時点情報管理)システムは生命線。それだけに、保守サービスを担当する我々にも重大な使命があると考えている」。全国の店舗に設置されているPOSシステムの点検・修理を担当するテックエンジニアリング(東京・江東)の菊池洋一常務は、自社のサービスをこう位置づける。

|

| 東京都江東区にあるテックエンジニアリング本社と東芝テック主力製品 |

同社は、POSシステム最大手の東芝テックの子会社で、点検・修理を一手に担っている。全国で稼働するPOSシステムを保守するために、全国150カ所以上の拠点にカスタマー・エンジニア(CE)と呼ぶサービス担当者を1900人も抱えている。

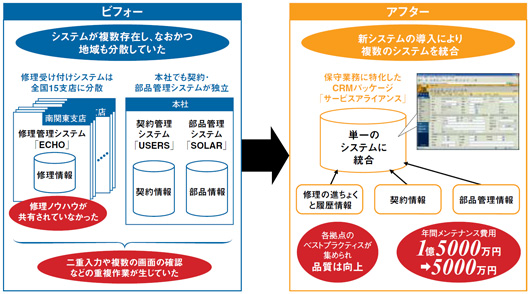

同社では2005年10月に、保守サービスのサプライチェーンにかかわるシステムの再構築を実施した。従来、業務ごとに構築してきた5つのシステムを単一のシステムに統合するという大プロジェクトだ。

このプロジェクトで、情報を一元管理する新システムを稼働させた結果、見積書や契約書を作成する作業時間が約半分にまで削減。厳密な計算はしていないが年間数千万円の作業コストを削減できた。さらに、システムを統合した結果、サーバー管理費や人件費が年間1億5000万円から5000万円へと削減できた。

個別最適からの脱却目指してシステム統合

同社では新システムが稼働する以前、修理の進ちょく状況を管理し、修理履歴を残す「ECHO」、顧客の契約情報を管理する「USERS」、修理に使う部品在庫を管理する「SOLAR」など、個別の業務ごとにシステムを開発してきた。このため、同じような情報を二重で登録したり、あるいは1つの案件で複数のシステムから情報を引き出す必要があるなど、業務が煩雑になっていた。

例えば、顧客の拠点で保守作業を行ったCEは、ECHOとUSERSに同じ情報を二重で登録する必要があった。修理情報を管理するECHOに至っては、 15の支社・支店それぞれがシステムを導入し、情報が分断されている状態だった。社員は自分が所属する拠点の修理履歴しか参照できないため、ノウハウが共有できていなかった。それぞれのシステムが業務単位の個別最適に陥り、現場の社員への負担となっていたのである。

同社で、システム再構築の計画が持ち上がったのは2002年10月。「TTIS(Tec Total Information System)プロジェクト」と呼ばれる社長直轄のプロジェクトが立ち上げられた。

|

| ●個別最適に陥っていたシステムを統合 [画像のクリックで拡大表示] |

TTISプロジェクトは、システムソリューション事業統括部長の菊池洋一常務がリーダーを務め、システム部門とユーザー部門を含めて20人のメンバーが参加した。

2003年に入り定期的にミーティングを行い、再構築の方向性を探った。全国の支社・支店にアンケートを送り意見を募ったり、実際に現場に赴いて聞き取り調査にも力を入れた。外部のコンサルタントやベンダーらとも議論を交わすなかで、最終的には保守業務に特化したCRM(カスタマー・リレーションシップ・マネジメント)パッケージを利用してシステムを構築するという決断を下した。採用したパッケージは、アイティフォーが販売する「サービスアライアンス」である。

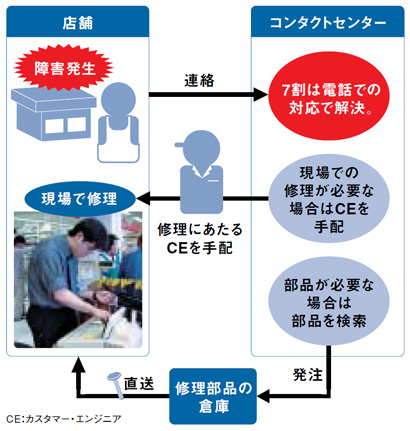

修理依頼の7割が電話で解決

新システムで情報を一元管理できるようになったことで、製品によっての不具合の傾向やその理由が把握できるようになった。このため、電話の会話で不具合の状況を聞くだけで原因を特定することが容易になっている。こうなるとコールセンターの技術者が口頭で説明して問題を解決することも増える。誤操作や消耗品の交換、簡単な修理ならば現場に行く必要はないからだ。今では1日におよそ4000件ある修理依頼のうち7割がコールセンターと隣接する技術支援部隊の電話で問題が解決できるようになった。

|

| ●サービスの向上は新規契約に獲得につながっている |

CEを現場に手配する場合でも、作業の効率が大きく向上した。従来は、コールセンターで単純に現場の近くにいるCEを手配。CEが、経験と勘に基づいて保守に必要な部品を判断して現場に赴いていた。

新システム稼働後は、修理を受け付けた時にコールセンターで過去の同様な障害状況を基に、どのような対応がなされているのか、さらに必要な部品が何であるのか、どんな修理手順なのかを検索。それをCEに伝えるようにした。従来は、拠点単位だった修理ノウハウの共有を全国レベルに広げたのである。

さらに、個々の顧客に適したサービスメニューや契約内容を作りやすくなったことも新システム導入による利点だ。業種や営業時間によって不具合の発生頻度や種類には傾向がある。全国の修理情報を一元的に管理すると、こうした傾向がつかめるようになる。これを分析することによって、ほかの支社・支店のサービスや契約で適したものを取り入れることができる。

例えば、ある小売業者は、販売点数が少ないので障害は起こりにくいが営業時間が長く、従業員におけるパートやアルバイトの比率も高いとする。こうした場合、部品代を保守契約に含めず契約価格を抑える。その代わりに対応時間を長くする提案が可能だ。

このような各地のサービスや契約のベストプラクティスも互いに参照できるようになった。「サービスレベルの向上は新規の保守契約にもつながっている」(システムソリューション事業統括部の山田賢二副統括部長)という。

|

| 山田賢二副統括部長(左)と菊池洋一常務 |

顧客にとっての利点もある。新システム稼働後には、必要な部品が車載されているのか、サービスステーションにあるのか、物流センターにあるのかが瞬時に把握できるようになり、修理完了時間を明確に回答することが可能となった。従来は電話を受けたコールセンターのオペレーターが「担当者から折り返させます」と答え、CEが電話をすることになっていたが、受け付けた時点で修理完了時間を答えられるようになった。

今年4月以降には、新システムと携帯電話を連携した取り組みも始める。現在、CEに携帯電話を持たせ現場から部品の在庫情報を検索するといった取り組みを一部の地域で試行している。これを全国に広げる計画だ。

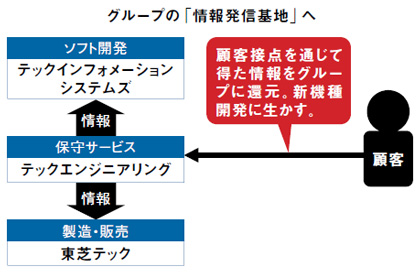

グループの情報発信基地へ

情報の共有は、社内だけにはとどまらない。TTISプロジェクトの立ち上げ時に、当時の浪川邦俊社長が「テックエンジニアリングが東芝テックグループ全体の情報発信基地になる」という目標を掲げていた。点検・保守を担当するテックエンジニアリングは、東芝テックグループの中でも顧客との接点が多い企業である。プロジェクト立ち上げ当時の目標実現に向けて、顧客から収集した情報をグループ企業に還元していくつもりだ。

|

| ●日常的に製品と顧客に向き合う強みを生かす |

新システムには今後、全国の故障や修理の情報が一元的に蓄積される。製品ごとの故障の傾向や修理に使われる部品やノウハウといった情報だ。どの機種に、どのような故障が発生しやすいのかが分かれば製品開発に役立つ。こうした情報を、POSシステムの製造・販売を行う東芝テックやPOSシステムに組み込むソフトを開発するテックインフォメーションシステムズ(静岡県三島市)と共有していく予定である。

昨年7月に就任した篠塚明彦社長からの評価も高い。「時間がかかったけどよくがんばった」とTTISプロジェクトのメンバーに声をかけたという。プロジェクト自体は2006年末に解散したが、成果が大きく表れるのはこれからだ。メンバーがまいた改革の種は、今年から来年にかけて花を咲かせることになりそうだ。