電子計測器、半導体の試験装置や露光装置などを手がけるアドバンテストは、ITバブルの崩壊で2002年3月期には売上高が前年の約3分の1に減少した。在庫回転率も悪化し、生産効率を上げることが急務となった。生産ペースの変動が激しい受注生産型メーカーに合ったカンバン管理方式を3年がかりで追求し、在庫回転率を3倍に向上させた。

|

| 群馬工場で出荷前検査中の半導体試験装置 |

アドバンテストは、受注量の変動の激しさに追従して在庫を抑えられるよう、後補充(あとほじゅう)生産方式の確立に2003年から取り組んできた。

|

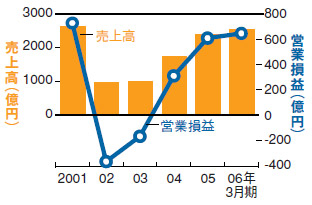

| ●アドバンステストの業績推移 |

その直前である2000~2001年の2年間で、同社は天国と地獄の両方を見た。2001年3月期には対前年度比6割増の2622億円の売り上げがあったのに対し、2002年3月期にはITバブルの崩壊で同6割減少の952億円にまで落ち込んだ。営業利益は2001年3月期には726億円あったが、2002年3月期には371億円もの巨額の赤字を計上した。

この過酷な経験が、「売り上げが半分になっても利益の出せる企業」を目指すための、生産プロセスの抜本的な見直しに踏み切らせた。

4つの在庫置き場間でカンバンを回す

後補充生産とは、売れたものを、売れた時に、売れた量だけ作って補充する生産方式だ。アドバンテストでは従来、装置に用いる基板を、営業状況などから先読みして前工程から後工程に押し込んでいくやり方で生産していた。

実は後補充生産は、必ずしも需要の変動が激しい業態に向いた手法ではない。リードタイムの短縮が不十分な状態で仕掛かり在庫を減らすことは需要の急増に対応しきれないリスクを招く。「まさか当社がやれるとは思ってもみなかった」と生産革新推進部の市川睦・推進1課長は振り返る。

同社では埼玉・熊谷工場で電子部品を基板にはんだ付けして外観検査をしたのち、その基板を車で30分ほどの距離にある群馬工場に引き渡す。群馬工場では基板の通電検査を行ったうえで、装置に組み立てている。改善活動の重点ターゲットは、熊谷工場の基板の製造工程にあった。ITバブルが崩壊した時に、最も在庫があふれかえったのが熊谷工場だったからだ。装置本体を組み立てる群馬工場はもともと注文のあった分しか装置を作っていないが、熊谷工場では営業情報を基に基板の計画生産を行ってきた。

同社の半導体検査装置は1台につき、100枚程度の大型基板を使う。その基板には7000~1万点の電子部品が搭載されている。「景気の先行きが怪しいと感じてはいても、ブレーキを踏むことができなかった」と熊谷工場で現場改善を担当したFE統括部の大澤学氏は振り返る。

後補充生産の実践に当たっては、トヨタ流改革を電子部品業界に応用するノウハウを持ったエフ・ピー・エム研究所(愛知県豊田市)の鈴村尚久氏にコンサルティングを依頼した。月1回、改善を推進する担当者が集まって改善活動の検討会を開いた。群馬工場や熊谷工場の改善推進担当者10~20人が集まる。

同社はまず工程内でカンバンを回すために「ストア」と呼ばれる仕掛かり品のバッファーを置いた。基板や部品を在庫する「20ストア」、表面実装部品をはんだ付けした基板を在庫する「40ストア」、基板に冷却器などの機械部品や補強財などを取り付けて在庫する「80ストア」、群馬工場で通電検査済みの基板を在庫する「100ストア」の4つだ。数字は基板の完成度にちなんでいる。

後補充生産は次の通りだ。(1)群馬工場で本体が組み立てられると、次に組み立てるための基板を100ストアから引き取る。(2)群馬工場の100ストアからカンバンが熊谷工場に送られ、80ストアにあった基板が、群馬工場の通電検査に投入される。(3)80ストアからのカンバンが40ストアに到着すると基板が機械部品取り付け工程に投入される。(4)40ストアからのカンバンが20ストアに到着すると部品と基板がはんだ付け工程に投入される。(5)20ストアからのカンバンに応じて部品倉庫から部品がピッキングされる。

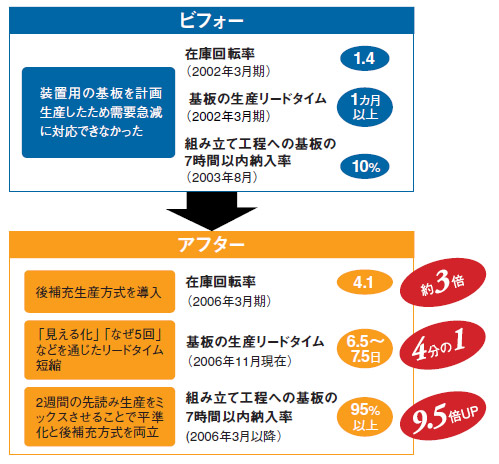

2003年夏から導入した後補充生産が軌道に乗ったと自信を持ったのは2004年半ばのこと。最も重視した管理指標は、群馬工場の100ストアからのカンバンに対して、熊谷工場の80ストアが7時間以内でどの程度出荷できるかを表す「要求引き取り(オンタイム)率」だった。

|

| ●計画生産から後補充生産への切り替え効果は大きい |