オンタイム率のカベにぶち当たる

ストアにはある程度仕掛かり在庫を置いたとはいえ、部品のピッキングから80ストアまでの製造リードタイムは2003年当時13.5日もあっただけに、7時間以内の納期順守は相当に厳しかった。当初はオンタイム率は10%程度しかなかった。

そこで熊谷工場は、遅れる原因を「見える化」して「なぜ5回」で原因を細かくつぶしリードタイム短縮を進めた。各ストアの横に、引き取り要求のカンバンを経過時間別に張り出して、引き取り状況が一目で分かるようにした。欠品しているカンバンについてはその理由を現場に書かせ、原因をつぶしていった。例えば、はんだ付け前の電子部品を基板に載せる実装機の段取り替え時間を短くして小ロット化するといったことだ。

だが、後補充に着手してから1年強を経た2004年秋、オンタイム率向上は60~70%で壁にぶち当たった。熊谷工場での特殊な部品を手作業ではんだ付けする工程がボトルネックになった。とはいえ、手作業を止めるわけにはいかない。

計画生産の要素をミックス

|

| 後補充生産を推進した群馬R&Dセンタや群馬工場のスタッフ(写真上)と、熊谷工場のスタッフ(写真左) |

突破口となるアイデアが浮かんだのは2005年初めだった。「熊谷工場側で群馬工場の要求量を少し先まで見越して独自に平準化を図ればよいのでは」(大澤氏)。いわば、カンバン方式に、必要に応じて計画生産を組み合わせる折衷案だった。大澤氏はこのアイデアをじっくりと煮詰めていき、熊谷工場では2006年春から、群馬工場への出荷を待つ80ストアの先に、「レンガ積み」と呼ぶ最終出荷待ちのストアを作った。

本来の後補充生産では、群馬工場から引き取り要求がない限りは基板の部品搭載工程は動かない。しかし、熊谷工場側で、毎日群馬工場の受注状況を2週間先まで参照し、負荷が急増しそうだと見込める場合は、レンガ積みのストアからの引き取りを群馬工場からの実際の要求よりも多くして、カンバンを回すことにした。

さらに、その引き取り計画は前日夕方にボトルネック工程である手作業のはんだ付け工程の現場管理者にも見せて、要員数を調整する。

|

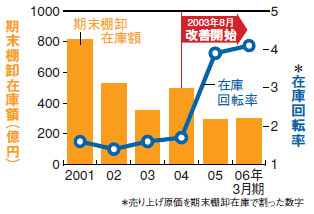

| ●改善の成果で在庫回転が急速に向上 |

この仕組みを2006年2月から実施すると2月は76%、3月は98%と急速にオンタイム率は上がった。2006年3月期の在庫回転率(売上原価÷期末棚卸在庫額)は4.1と前年度の3.9からさらに向上。2006年9月の中間決算では棚卸在庫額は同年3月に比べて10%減少し在庫回転率はさらに向上が見込まれている。

このように後補充と計画生産を柔軟に組み合わせる運用方法は、コンサルタントの鈴村氏によれば実はそう珍しいものではない。だが鈴村氏は「大澤氏らが自分の頭で解決策を考えついたことに大きな意味がある」という。鈴村氏はあえて大澤氏に「自責で考えよ」「問題のある工程があれば、それをやらないで済むように考えよ」など、考え方だけをアドバイスして見守っていた。「カンバンのノウハウを手取り足取り教えなくても、自分で改善できるようになることが本当の意味でトヨタ流を伝えたことになる」(鈴村氏)からだ。

熊谷工場の改善は今も続く。2007年には、リペアの工程を熊谷工場から群馬工場に移して、群馬工場の通電検査ではねられた基板はすぐにリペアできるようにする予定だ。80ストアまでのリードタイムは現在6.5~7.5日だが2007年春までに5日以内とし、オンタイム率100%を目指している。

| |

|

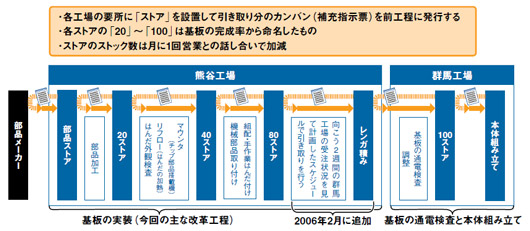

●アドバンテストの後補充式生産の概要 [画像のクリックで拡大表示] |