改善を多く経験している方々は、再発防止策につながる「なぜ」がうまくできているようですが、そうでない方の場合は、ある一つの方向だけの「なぜ」しか考えが浮かばないことが少なくないようです。その一方向とは、いわゆる“下手な言い訳”的な内容のことを指します。

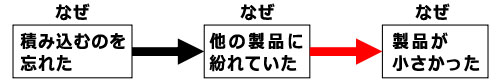

どのような下手な言い訳なのかについて、「製品出荷作業中にある製品を積まなかった」という事象を取り上げて説明してみましょう。まず、「なぜ」の展開が間違った方向に行ってしまったケースを以下に示します。

上記の場合、製品が小さかったのだから仕方ないだろう、といった下手な言い訳としか捉えられない「なぜ」が出てきてしまっています。

もちろん、並列的な「なぜ」をもっと出していけば、下手な言い訳も紛れてしまいますが・・・(もちろん、赤字のような「なぜ」を改善できる可能性は、ほとんどゼロに近いので、書かないほうがベスト。そうでないと多くの言い訳の「なぜ」を許してしまいかねません)。

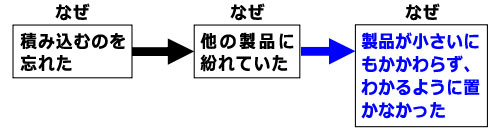

ここで考えなければならないのは、「他の製品に紛れてしまった」に対する要因を「製品」の方向だけではなく、「作業方法」に対しても要因を考えるようにすると、本質的な「なぜ」を導くことが出来ます。

つまり、

という感じになります。

どうすれば、このような方向に「なぜ」を導けるようになるのでしょうか。それは、品質管理について議論するときに、よく使う「4M(設備(マシン)、材料(マテリアル)、方法(メソッド)、人(マン)の英語の頭文字を取ったもの」と、環境(エンバイロメント)のEを入れた 「4M+1E」 という切り口で、要因を考えてみると良いでしょう。

「4M」を具体的に並べると以下のようになります。 |

|

| 「設備」・・・・・・ | 器具、工具、治具、事務機など |

| 「材料」・・・・・・ | 部品、製品、書類・伝票など |

| 「方法」・・・・・・ | 作業方法(手順・やり方・書き方)、伝達方法、管理方法、教育方法など |

| 「人」・・・・・・・ | 役割、五感、判断、行動、スキル、作業着、装着物(手袋、帽子)など |

「1E」は、以下のようになります。 |

|

| 「環境」・・・・・・ | 照明、音、空気など |

ぜひ「1つの『なぜ』の後ろには、4M+1Eが来る」と考えて、「なぜ」を展開していただき、言い訳じみた「なぜ」を封じ込めていっていただければ幸いです。

ただし、お断りしておきますが、このことだけに頼ってはいけません。漏れなく、良い方向に「なぜ」を展開していくためには、対象事項に対する理解力や、普段から磨いておかなければならない「気づき力」や「改善力」が不可欠です。そちらをも合わせ持つことで、「なぜなぜ分析」が生きてくるのです。

| まとめ |

| 再発防止策につながる「なぜ」を分析できないことがある。言い訳じみた「なぜ」しか出てこない。こうした場合、様々な角度から「なぜ」を考えるのが有効だ。キーワードは「4M+1E」だ。「設備」「材料」「方法」「人」「環境」の観点で分析してみよう。 |