自動車や電機部品などで利用する再生アルミニウム(写真2)。その製造・販売を手がける大紀アルミニウム工業所が、アジア地域の生産拠点用の基幹系システム導入を進めている。パッケージソフトとスクラッチ開発のアプリケーションを組み合わせて「アジア標準システム」を構成し、インドネシアやタイの工場に展開しているのが特徴だ。

わずか4カ月で基幹系システムを導入

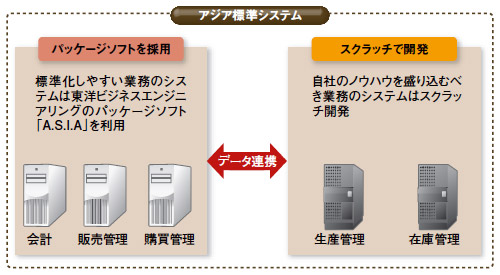

アジア標準システムのうち、業務を標準化しやすい会計や販売管理、購買管理には、東洋ビジネスエンジニアリングのERP(統合基幹業務システム)パッケージ「A.S.I.A」を採用した。A.S.I.Aは英語やタイ語などの言語や、複数の通貨単位に対応。加えて、日系企業のアジア拠点での利用実績が多い点を評価した。

一方、独自のノウハウを搭載した生産管理や在庫管理には、日本でスクラッチ開発して国内工場で使っているアプリケーションを多言語化したものを使う(図3)。

アジア標準システムを2011年に初めて導入したのは、ダイキアルミニウムインダストリーインドネシア(インドネシア工場)だ。通常なら最低でも導入に1年はかかる規模の基幹系システムを、わずか4カ月で導入した。

この実績をテコに、2012年7月からダイキアルミニウムインダストリータイランド(タイ工場)に標準システムを展開中だ。今後、ダイキアルミニウムインダストリーマレーシア(マレーシア工場)への導入も検討する。

たった2人で海外も管理可能に

大紀アルミは2012年3月期の連結売上高が約1025億円で、社員数はグループで約600人。再生アルミ製品を利用する顧客企業の海外展開に合わせて、近年は海外生産を増強中だ。海外売上高比率を、2013年度をメドに約4割に引き上げる計画を持つ。

同社はこれまで、海外拠点のシステムの管理を現地IT担当者に任せていた。しかし、海外拠点が増加し、重要度も増しているという経営環境の変化を受け、システム管理の方針を転換。主力工場については、日本本社の情報システム部門であるIT推進室が直接管理することにした。

ところが、IT推進室のメンバーは室長を含めわずか2人。限られた人員で、国内拠点だけでなくアジア拠点のシステムまで管理するには、徹底した標準化・共通化が欠かせない。

そこで行き着いたのがアジア標準システムだった。「アジアの生産拠点用の標準システム構成や仕様を決めておけば、パッケージソフトを導入する場合と同じスピードとコストで複数工場に展開できると考えた」と大野博志IT推進室長は話す。