トヨタ生産方式といえば、「ジャスト・イン・タイム」を思い浮かべる人が多いだろう。必要なものを必要な時に必要なだけ作ったり、買ったりすることができれば、余分な在庫はなくなる。そしてジャスト・イン・タイムを実践するときに登場するのが「かんばん」である。

かんばんは、工場にある部品にあらかじめ付けられていて、使用時に外される。外れたかんばんは部品倉庫や生産現場、部品メーカーに渡される。受け取った担当者は、かんばんの指示に従って追加注文したり、部品の加工をしたりする。かんばんには後工程から前工程へ「何を」「どれだけ」「いつまでに」必要なのかといった情報が記載されている。

ところで、必要なものを必要な時に必要なだけ、作ったり買ったりするには、小さな単位で頻繁に要求しなければならなくなる。

(1)多頻度で小さな単位でのものづくり

(2)多頻度で小さな単位での運搬

(3)多頻度で小さな単位での指示

この3つができなければジャスト・イン・タイムは実現できない。(1)については現場の改善で行われる。(3)はやり取りする情報量が増えることで、それを扱うことによる工数やコストが増えてしまうが、IT(情報技術)で効率化を図れる。しかし、(2)については増える運搬コストを誰が負担するかなどが決まらず、頓挫してしまうことが多い。(2)に対処できなければジャスト・イン・タイムは中途半端なもので終わってしまう。前回で紹介したホシザキ電機も「かんばん」にトライした。運搬コストの問題などをどう乗り越えたのか。今回はそれについて語る。

多頻度小ロット発注をかんばんで切り抜ける

ホシザキ電機は製品在庫を減らすために2003年から「プロセス改革」と題して、売れ行きに応じた生産体制の整備に取り組んだ。販売量の分析から、それまでの見込み生産に加えて補充生産(年間販売量30台以上239台以下)と受注生産(同29台以下)を新たに始めた。それに並行して現場では生産単位(ロット)の小ロット化を進め、2008年からは機種ごとに月間の生産台数を20(稼働日数)で割って生産するパターン生産を始めようとした。これによって6台になっていたロットが少ない場合は1台になり、製品在庫削減が達成できる見込みだった。

しかし、パターン生産でさらなる小ロットの生産になることで1つの懸念が生じた。発注伝票の大幅な増加である。ホシザキ電機は製番管理方式を採用していた。これは共通の加工部品や購入部品であっても、まとめて作ったり、買ったりしない。組み立て計画ごとに部品の加工や購入をする。そのため、小ロットになると、発注伝票が大幅に増えた。

1つの製品を構成する部品は数百点のため、発注伝票により、部品メーカーは事務工数と出荷作業工数の増加に悲鳴を上げるに違いない。

そこでホシザキはパターン生産を始めるのに合わせて、部品発注についてはかんばん方式を導入することにした。

製番管理方式で発注すると1個から数個の発注になるが、かんばん方式を導入すれば、組み立て計画が小ロットになっても、かんばんごとに決められている、まとまった量で発注できる。

また、かんばん情報は部品メーカーに展開しつつあったEDI(電子データ交換=商取引に関する情報を標準的な書式に統一して、企業間で電子的に交換する仕組み)を使えば解決すると考えた。

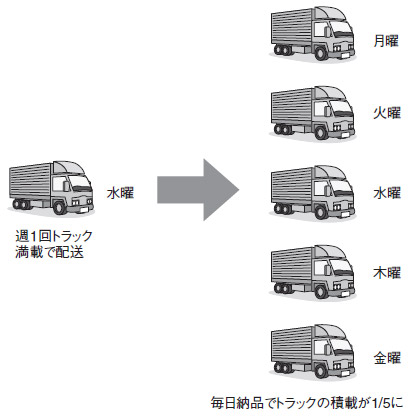

ただ、かんばん方式を進めると課題も出てきた。部品メーカーは毎日配送しなければならなくなるのだ。部品メーカーはホシザキ電機に納入する部品を自社便や路線便を使って配送していた。外装などの板金部品や樹脂部品などもともと毎日運ぶだけの荷量があれば、部品の内訳が変わるだけだが、荷量が少ないと週1~2回だった納品が毎日になり、増便により物流コストが増えてしまう(図1)。

部品メーカーは増加した物流コストを負担してまで毎日納品をしたくない。もちろんホシザキもかんばん方式のために物流費が増えた分だけ購入単価をアップするつもりはなかった。

パターン生産が始まり、組み立て計画が1台から数台のロットになっても、部品発注ではかんばん方式により、発注伝票の数は大幅に増えなかった。しかし、毎日、納品を頼むのは板金メーカーと樹脂メーカーの一部にとどまり、大半のところは週に1~2回の納品という状況だった。

そのため、かんばん方式の狙いである、ジャスト・イン・タイムの考えは十分に実現できず、部品在庫の削減には至っていなかった。