環境の視点で廃棄物の無駄に気づく

美和ロック

建築用錠前の販売数量で国内6割のシェアを握る美和ロック(東京都港区)。同社は2010年4月から、原材料の無駄を削減する活動を全社規模で展開している。2008年秋にリーマン・ショックが発生すると受注が激減。前年比で100億円以上の売り上げ減に見舞われた。厳しい経営環境で利益を捻出するためにあらゆる業務を見直していたところ、日本能率協会コンサルティングから環境会計の一種であるマテリアルフローコスト会計(MFCA)を紹介された。MFCAを採り入れることにより、原材料を廃棄するプロセスに実は大きな費用がかかっていることに気づいた(写真)。

過剰品質は4割近い材料廃棄の温床に

MFCAでは原材料のうち最終製品になったものを「正の製品」、不良品や端材などの廃棄物を「負の製品」ととらえ、工程ごとにどれだけの廃棄物ができたのかを算出する。この手法に従って、あるホテル用カードキーの錠前製品で試算したところ、投入したプレス加工用材料2060kgのうち、正の製品になったのはわずか61%。4割近くが負の製品になっていたことが判明し、ほかの製品も負の製品の割合が高いことが予想された。同社が1年間に購入する板金プレス加工用材料の重量は約6000トン、16億円相当に上る。負の製品を減らせば、相応のコスト削減効果が期待できる。

負の製品を大量に生み出している要因は、生産性と品質の基準を重視しすぎていたことだった。例えば設計部門では生産部門の作業性に配慮。プレス加工時の板取りレイアウトに余裕を作っていた。「熟練者なら1枚のステンレス鋼板から11~12個の部材を取れる場合でも、10個分でCAD(コンピュータによる設計)図面を起こしているような事例が目立った」(片山章取締役生産技術本部長)。製品ごとにコスト目標を設定していたものの、「部品点数の削減などに注意を向ける一方、原材料の廃棄を減らしたり、製品の厚みを薄くしたりといったことは意識していなかった」(製品設計部の森学次長)。

他方、生産現場では品質への意識が強すぎた。とりわけホテル用カードキーの錠前では外観に対する顧客の要求が高いこともあり、現場の品質管理担当者が生産物の傷に敏感になっていた。顧客と合意して定めた品質基準をクリアしている生産物でも、微細な傷を見つけ出して不良品扱いしているケースが散見された。これを受けて現場作業者も、段取り替え作業の直後など品質が安定しにくい時点の生産物はその場で廃棄していた。

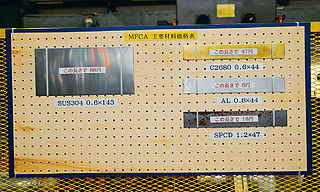

原因を突き止めた同社は、廃棄物を減らす活動に力を入れている。例えば玉城工場(三重県玉城町)の生産現場には、主な原材料を掲示したスペースを設置した。それぞれの材料に「この長さで○○円」と金額を表示し、むやみに廃棄しないように意識づけている。品質管理部門では複数の担当者が集まり、不良検査が厳しくなりすぎていないかを確認し合う「目合わせ」を実施した。

廃棄物削減の活動を始めてから約半年で、プレス加工用材料の廃棄物を1トン削減するなどの成果を得た。「理論上は500トン近くまで削減できる」(森次長)。今後も活動を継続し、理論値に近づけるように工夫を凝らしていく。