「今以上効率化を進めるには協力工場にもIT化を進めてもらうしかない」。こう考えた住友スリーエムは自社工場とその協力工場に実績管理システムを構築した。手始めに昨年11月、製造子会社である岩手スリーエムの全製造ラインに適用。しかし、協力工場の担当者の意識を変えるのは簡単ではなかった。「こんなに作業が増えるのか」という反発を抑え、使いこなしてもらうよう奮闘した。

「パソコンを使ったことがなくても大丈夫です。銀行のATMでお金を引き出せるなら操作できますよ」―。花巻空港から11km、岩手県北上市にある北上工業団地の一角には、住友スリーエムの製造子会社である岩手スリーエムの工場がある(写真1)。

2007年8月20日、その会議室にはパソコンが数台並び、新システムのユーザー研修会が開かれていた。システム担当がいない岩手スリーエムの新システム構築のため、矢萩剛サイトIT部マネジャー(写真2)は同じく住友スリーエムの製造会社である山形スリーエムからプロジェクトに参加していた。矢萩マネジャーは10人ほどの参加者を前に、新システムが簡単に操作できることを強調した。

何しろ、相手にしている参加者のなかにはパソコンをほとんど触ったことがない人が多い。50歳代後半の姿も見えた。岩手スリーエムの社員だけではなく、岩手スリーエムから発注を受けて生産する地場の協力工場からの参加者もいた。協力工場では管理業務はほとんどが紙ベースだ。そうした人たちに戸惑うことなくシステムを使ってもらうにはどうすればよいのか。矢萩マネジャーは慎重に言葉を選んで説明を始めた。

協力工場なしに改革できない

住友スリーエムは現在、サプライチェーン改革を推進している。生産・在庫状況をリアルタイムで把握できるようにして、日々の経営判断の精度を高めたり、現場のカイゼン活動に役立てたりしようというものだ。

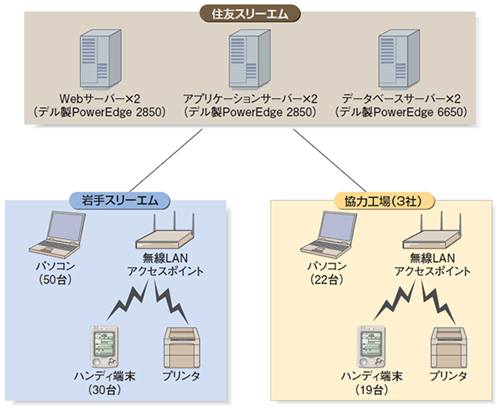

手始めに住友スリーエムは、脂取り紙や、自動車塗装などで使うマスキングテープなど1500アイテムを生産する、岩手スリーエムの工場に生産・在庫状況の実績管理システムを導入した(図1)。同工場には、100人ほど勤務しており、外部の協力工場3社に生産の一部を委託している。