リコーの「フィールド保守サービス統合システム」は,顧客満足度の向上を目的に、保守サービスの充実を支える。6年以上の時間をかけ、組織から業務プロセス、情報システムまでを見直した。競合他社との差異化には、製品自体の品質向上だけでは不十分になってきたことが背景にある。

|

客先での複合機や複写機、プリンタなどのダウンタイムをゼロにせよ──。リコーは今、こんな目標を掲げ、保守サービスの品質向上に取り組んでいる。

その理由について、リコーの岩井繁販売事業本部サービス統括センターサービス革新室・室長は、「顧客満足度を高めるには、製品品質を高め実稼働時間を延ばすことはもちろんだが、故障が発生した際にどれだけ迅速に修理・復旧できるかが問われているためだ」と説明する。

そもそもリコーが保守サービスの改善に着手したのは2001年9月のこと。以来、保守サービス業務の全プロセスを見直してきた。そして、06年7月に保守サービス業務を支援する「フィールド保守サービス統合システム」の最後のサブシステムが稼働。システム上でも全プロセスがつながった。

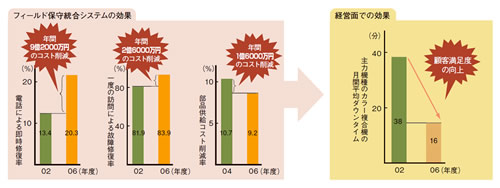

これらの取り組みにより、同社主力製品であるカラー複合機の月間平均ダウンタイムは02年の38分が16分にまで短縮。保守サービスにかかるコストは、06年に年間59億円を削減している(図1)。

|

| 図1●フィールド保守統合システムの完成により、保守サービスの品質向上と経費削減を実現し、顧客満足度の向上につながった [画像のクリックで拡大表示] |

保守担当技術者の業務プロセスを変える

保守サービスの要となるのが、CE(カスタマ・エンジニア)だ。故障時には真っ先に客先に出向かなければならないし、年々増える製品を確実に修理できなければならない。

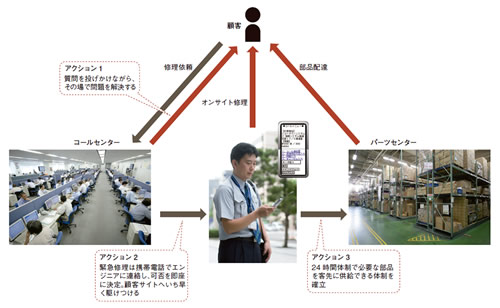

かつてのCEの仕事は、電話やポケベルを使った連絡が中心で、時には紙ベースで客先情報が伝達されることもあった。定期メンテナンス時も、必要な部品をそろえるのはCEの仕事である。リコーは、CEの一連の仕事の流れを改善することが、保守サービスの向上になると考えた(図2)。

|

| 図2●コールセンターにおける原因切り分けから、カスタマ・エンジニア(CE) の手配、部品供給といった一連の作業見直し、プロセスを最適化した [画像のクリックで拡大表示] |

まず着手したのが、顧客が故障情報などを最初に持ち込んでくるコールセンターの統合である。01年当時、保守窓口となるコールセンターは全国16拠点に分散していた。これを8拠点に集約すると同時に、コールセンター間の情報を一元管理するようにした。また電話番号も全国で1つの番号に統一した。

新コールセンターで修理受け付けに応対するスタッフも、CE経験者か技術者を配置することにした。顧客から電話を受け付けた時点で、故障ではなく使用方法が誤っていることを指摘したり、使い方をアドバイスしたりすることで、顧客が抱える問題をできるだけその場で解決する。

そのため技術者には2台のディスプレイを与え、1台は顧客情報を、もう1台では製品の図面情報などを提供する。電話の応対だけで故障状態を直せる割合は、以前の13.4%から20.3%に向上している。

訪問修理が必要な場合にも、技術者なら過去の経験から予測できる原因は何か、どのように修理すればよいか、どういった部品が修理に必要か、といったことが想定しやすい。新コールセンターでは、これらの情報もすべてデータベースにまとめ、実際に客先に出向くCEが閲覧できるようにしている。