「グローバルに考え、ローカルに行動する」。P&Gは、この方針をマスターデータの品質マネジメントでも実践している。

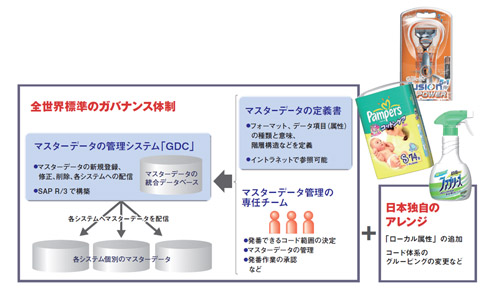

マスターデータの発番や管理は、「GDC」と呼ぶ情報システムに一元化している。GDCでは全世界の100万件超の商品マスターデータを管理。GDCは社内に100以上ある業務システムに対して、マスターデータを配信する。

P&Gは世界標準のシステムやルールに基づいてマスターデータを管理しつつ、日本の商習慣に合わせた活用方法を実践している(図1)。同社は卸から、1日当たり20万件の出荷実績や販売実績のデータを受け取る。

|

| 図1●P&Gが実施しているマスターデータのガバナンス体制 世界の標準に沿って品質を維持しつつ、日本独自の商習慣に対応させた活用に取り組んでいる [画像のクリックで拡大表示] |

卸から受け取るデータは、日本の標準的な商品コードであるJANコードで記述している。P&Gの販売管理システムや在庫管理システムに取り込むには、すべてをP&Gのマスターデータへ変換しなければならない。

日本法人のCIOを務める玉置肇IT本部長兼グローバル・ビジネス・サービス代表は「当社のマスターデータに不整合が発生すれば、JANコードとの変換がうまくいかず、たちどころに支障が出てしまう」と強調する。

そこで同社は、標準のコード体系に日本独自の属性を加えたり、コードの階層構造の相対的な関係を崩さずにグループを変更できるようにした。日本法人では、異なるグループのシャンプー製品を同一グループとして見られるようにするといった工夫を実行しているという。

小売店向けのCRMを担当する関 理恵システムズ・マネージャーは「日本の卸や流通網は、非常に細分化されており世界でも独特。世界標準をムリに当てはめようとすると、業務が順調に進まないこともあり得る。標準を崩さない範囲で、日本法人の裁量でマスターデータを修正できるようにしている」と話す。

|