今回は,製造業の工場では必須の生産管理システムの考え方をソフト開発に取り入れた事例を紹介する。

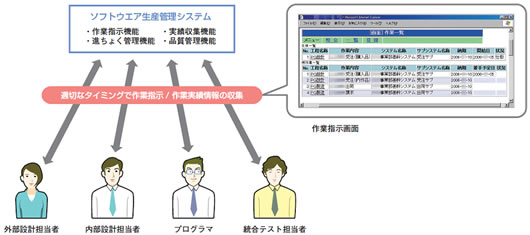

住友電気工業は,2006年初めに「ソフトウエア生産管理システム」を開発。2006年4月,システム開発プロジェクトへの適用を始めた(図1)。

|

| 図1●住友電気工業が今年4月に稼働させた「ソフトウエア生産管理システム」 当初計画に基づいて,プロジェクト・メンバーに適切なタイミングで作業指示を出すと同時に,作業実績の情報を収集できる [画像のクリックで拡大表示] |

同社のソフトウエア生産管理システムは,プロジェクト・マネージャがプロジェクトの作業計画を登録すると,それに従って,外部設計担当者やプログラマといった各プロジェクト・メンバーのパソコン画面に自動的に作業指示を表示する。工場の作業者に指示を出すイメージだ。

例えばプログラマには,プログラム設計やプログラム製造といった作業の種類と,「A事業部基幹システムの受注サブシステムでの購入品受注」といった作業内容を,Web画面で指示する。指示の中には,その作業を終えるべき納期も示される。

作業指示が表示されたWeb画面上でその日に取り組む作業をプログラマが選ぶと,別の画面から,その作業に必要なプログラム仕様書も参照できる。プログラム仕様書には,利用するソフト部品やプログラミングすべき業務ロジックが記述されている。

ソフトウエア生産管理システムの開発を担当した中村伸裕氏(情報システム部システム技術グループ グループ長)は,「やるべき作業が何か,必要な仕様書がどこにあるか,といったことに気を取られずに済むので,各プロジェクト・メンバーは,担当する作業だけに集中できる」と,その効果を話す。

同社のソフトウエア生産管理システムは,工場の生産管理システム同様,作業進ちょくを管理する機能も備えている。例えば,SEが設計書のドキュメントをシステムに登録するとドキュメントに含まれる文字数や,作業の完了日といった情報がソフトウエア生産管理システムに登録される。ドキュメントの文字数が少ない場合,「ドキュメント作成に必要なヒアリングが進んでいないのではないか」といったことを,プロジェクト・マネージャがリアルタイムに把握できる。「どのメンバーのどの作業が滞っているかが見えるので,支援要員を投入してメンバーの作業負担を減らすといった対策が取りやすいメリットもある」と中村氏は語る。

カイゼンの機運が高まる

富士通の子会社,富士通アプリケーションズも,2004年から作業計画に基づいて作業指示を表示したり,作業実績を管理したりする生産管理システムを利用している。

作業指示では,対象メンバーのスキルも考慮して,できる限り正確な作業時間を示すようにしている。指示した作業それぞれをこなすのにかかる時間が正確なため,「作業を割り当てられたメンバーが,自分で時間を管理しやすくなった」と渡辺純氏(代表取締役社長)は話す。

生産管理システムで収集した作業実績の情報は,プロジェクト・メンバーにも公開している。そうすることで「製造業の工場のように『前回のプロジェクトではこの部分がまずかったのでこう変えていこう』といった,現場での改善活動の機運が高まってきた」(渡辺氏)。

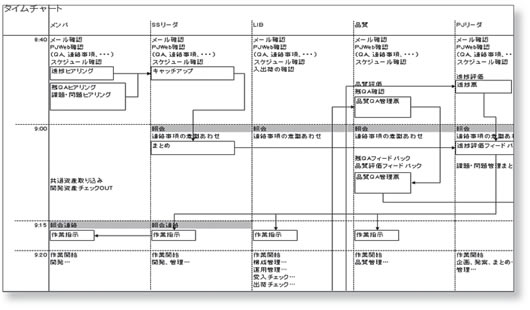

改善活動の成果の例が,毎朝プロジェクト全体で実施する「朝会」のタイムチャート(図2)である。それまで朝会の進め方は,マネージャやメンバーの経験に頼っており,連絡漏れや朝会運営の効率がよくないという課題があった。そこであるプロジェクトの担当者が改善活動の一環として今年初めにタイムチャートを作成。今ではほかのプロジェクトでもこのタイムチャートを利用している。

|

| 図2●富士通アプリケーションズの現場担当者が作成した「タイムチャート」 生産管理システムの導入で製造業の工場のように現場での改善活動が盛り上がった。これはその成果の一つ。 現在はほかのプロジェクトにも展開している [画像のクリックで拡大表示] |