問題の真因をつかんだら,目標設定と解決策の立案に入る。目標設定は,「効果,必要資源,期間,リスク」の4つの要素で考えるのがセオリーだ。さらに斬新な解決策を生み出すコンサルタントの秘訣も紹介する。

土井 哲/インヴィニオ 代表取締役

機械メーカーX社の経理部長から在庫の多さに関する悩みを聞いて以来,システム・インテグレータのSE麻田君は上司の悠木部長の指導を仰ぎながらヒアリングを重ね情報収集をしてきた。そしてX社の在庫が多くなってしまう背景を前回,「因果関係図」という形で表現した。問題発生のメカニズムがつかめたので,今回は解決の打ち手を考えてみよう。

X社の立場で処方箋を作る

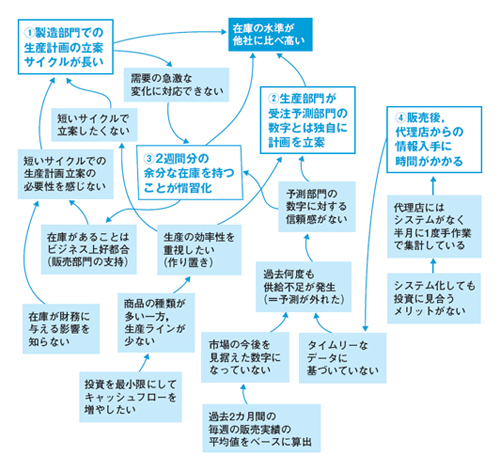

もう一度X社の在庫問題発生のメカニズムをおさらいする(図1)。X社の在庫が多くなってしまう理由は,一言で言えば「製造部門での生産計画の立案サイクルが長い」うえに,「2週間分の余分な在庫を持つことが過去の経験から慣習化している」からである。

|

| 図1●機械メーカーX社の在庫問題の構造 [画像のクリックで拡大表示] |

ただし前者の理由の背景には,生産効率を上げたいという製造部門の方針があり,後者の背景には需要予測が当たらないという問題が存在している。従って,需要予測の精度を高めながら生産計画立案のサイクルを短かくすると同時に製造部門に生産の仕方を見直してもらい,会社全体として在庫をたくさん持つ慣習を断ち切っていくことが,重要な柱になる。

具体的な解決策を立案するに当たって,まず最初にしなくてはならないのが,改善目標の設定である。X社の在庫が2.0カ月分なのに対して,同じ業界で競合するY社の在庫は7日分,Z社は8日分であった。X社もY社やZ社と同水準の1週間程度まで在庫の量を減らすことを目指すのか,それとも3日分というようにもっと高いレベルを目指すのか。あるいはあまり高望みはせずに現行の半分の1カ月分でよしとするのか。

麻田:部長,X社の在庫問題ですが,問題の発生メカニズムは分かりました。これから先方に提案をするに当たって改善目標はどのくらいに設定すればよいのでしょうか?

部長:目標をどのレベルに設定するかについては,決まった答えはない。目標はどのようにでも設定することはできる。結局,X社がどこまで改善したいと思うか,つまりクライアントの意思次第だ。

麻田:でも,X社もどう決めたらよいか迷ってしまうかもしれません。

部長:そのとおり。コンサルティングをする際には,こちら側で納得感のある答えを作っておいて,そこに導いてあげる,ということも非常に重要なんだよ。つまり麻田君が経理部長に代わってどのレベルまで改善すべきか,明確なイメージを持つことが大切になる。

4つの判断基準で複数案を比較

麻田:それは,難しそうですね。いったい何を基に判断したらいいのでしょうか。

部長:判断のための4つの重要な基準がある。1つは「得られるメリット(効果)」だ。前にも説明したが,在庫の量はキャッシュフローに影響を及ぼす。だから少なければ少ないほど財務的にはメリットが大きい。

ただし,一方で高い目標を実現するには投入しなくてはならない「必要資源」の量が変わってくる。これが2つ目の要素だ。例えば,在庫を3日にするのと1カ月にするのとでは,求められる需要予測の精度が違ってくる。高い精度を求めるのであれば,情報収集の幅や頻度も変わらざるを得ない。

麻田:情報収集のためのコストが高くなるということですね。

部長:そうだ。第3の要素は「実現までの時間(稼働までの期間)」。在庫を1カ月にするのであれば,現在のオペレーションをあまり変えなくても実現可能であるのに対して,3日にするのであれば,業務が大幅に変わる。会社全体が新しいやり方に慣れるのに相当な時間がかかる。どんなに素晴らしいことでも,実現までに時間がかかりすぎるのは困るだろう?

麻田:そうですね。

部長:4番目の要素は「リスク」。あまりに高度なことを求めすぎてしまったために,それにかかわっている人に大きなプレッシャーがかかってある日突然取り返しのつかない事故につながる,ということもあり得る。

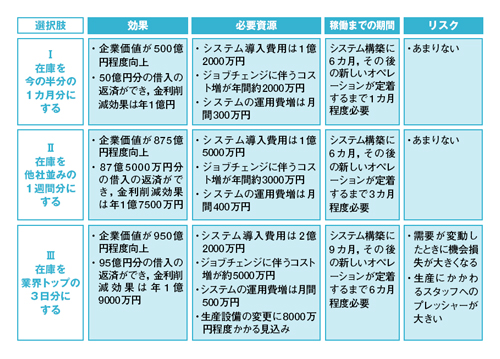

大抵の場合,これらの4つの要素の間にはトレードオフの関係があるから,バランスよく考えて最適と思われる解を導かなくてはならない。麻田君,時間をあげるから,在庫の目標を1カ月や1週間,3日にしたときに,「効果」,「必要資源」,「稼働までの期間」,「リスク」がどう違うか比較表を作ってごらん。

表を使って顧客と合意形成

そう言われて麻田君はさっそく比較表を作ってみた。作りながら「確かに4つの要素の間にはトレードオフがあるな」と実感した(図2)。

|

| 図2●対策を考えるための比較表を作成する [画像のクリックで拡大表示] |

麻田:これを見ると,他社並みの7日にするのが現実的で,またメリットも大きいように思えます。

部長:確かにそうだね。選択肢1は,費用対効果があまり良くない。投資回収に2年以上かかってしまう。投資回収が2年を超えると,提案が受け入れられにくくなることが多いので注意したい。

一方で選択肢?も費用対効果が低い。得られるメリットよりも,それを実現するためのコストやリスクの方が大きくなってしまいそうだ。麻田君はX社の経理部長に自信を持って選択肢?を薦められるかい?

麻田:この表を見せながら説明すれば,納得してくださると思います。

部長:よし。それじゃ,X社の経理部長に会って,今までの分析結果を見せ,在庫を1週間分に減らす提案をさせてほしい,と伝えてきてくれ。

麻田:分かりました。

麻田君はX社の経理部長とアポイントメントをとり,これまでの情報収集の成果や,因果関係図,それと改善目標に関する選択肢の分析を見せて説明を行った。

X社経理部長:麻田さん,本当にありがとう。僕が「在庫が多くて困っているんだ」と漏らしたのを聞いただけで,ここまで調べてくれるとは正直驚いたよ。それにしても,製造部門で独自に計画を立てていたり,2週間分の在庫を持つことが慣習化していたりというのは,恥ずかしい話だが初めて知った。これでは当社の在庫水準は高いはずだ。

麻田:実は弊社の悠木から,「自分の会社,特に他部署のことは意外に知らないことが多い。問題解決に当たっては,幅広くクライアント企業の方と会って情報収集するように」と言われたんです。

経理部長:そうだったのか。それにしても製造部門の人たちが在庫とキャッシュフローの関係を全く知らないというのも問題だね。

麻田:ええ。そこはやはり経理部長として何らかの形で教育された方がよいかもしれません。

経理部長:そうだね。

麻田:そういう教育も行いながら,在庫を他社並みの1週間に減らすべきだと思うのですが。

経理部長:同感だ。ただ,図1の因果関係図を見る限り,左半分に書かれていることは,キャッシュフローの重要性をしっかり理解したうえで,製造部門の考え方を変えてもらえば実現しそうな気はする。だが,右半分に書かれている需要予測の精度の向上については,自分は素人だし,どのようにすればよいかイメージが湧かないね。

麻田:そこについては,これから打開策を見つけます。それでは在庫を1週間分に減らす目標のご提案をさせていただけないでしょうか。

経理部長:それはありがたいね。ぜひお願いしたい。