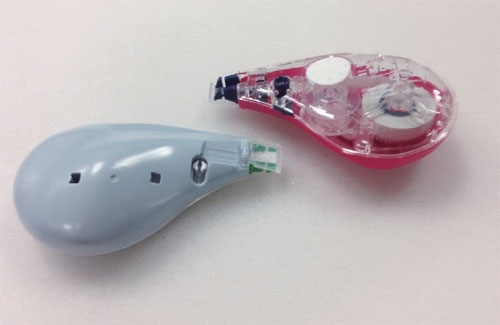

トンボ鉛筆が2013年3月に発売した修正テープ「MONO ergo(モノエルゴ)」(図1)*1。金沢大学教授の柴田克之氏と共同開発した製品で、使いやすさを人間工学(エルゴノミクス)の点から突き詰めた。その形状決定のプロセスでは、試作が大きな役割を果した。

*1 価格は300円(税別)。詰め替え用のカートリッジは180円(同)。

まず発泡ポリスチレン(以下、発泡スチロール)製の試作品を手作業で削り出して形を調整した後、それをベースに3Dプリンタで実験用の試作品を造形するという2段構えの方法を用いた。これを何度も繰り返す中で膨大な試作品を検証し、製品力を向上させだのだ。

最初の形状をどう生み出すか

MONO ergoの開発プロジェクトは、「修正テープの存在は知っていても、『うまく力が入らない』『狙った場所をうまく消せない』という消費者が一定割合で存在している」(トンボ鉛筆商品企画部プランニング1グループ担当課長の志水秀雄氏)という現状認識から立ち上がった。このようなユーザーの不満の声に応えるために、人間工学を適用して科学的に使いやすさを高めることを開発目標に掲げた。

ところが、プロジェクトの「最初の一歩、つまり、たたき台となる形状を出すところでいきなりつまずいた」(同氏)。既存製品による使いやすさの評価はすぐに実施でき、使いやすさを左右する要素の抽出もできたが、どのような形状にすればその要素を満足できるかが分からない。その最初の形状案をなかなか出せなかったのだ。

大学側とトンボ鉛筆側の意思疎通もなかなか図れず、ただ時間が過ぎていく中で「とにかく何か形にしよう」と採用したのが、発泡スチロールによる試作だった(図2)。

発泡スチロールであれば、誰でも手作業で簡単に形状を修正できる。既存製品をベースにざっくりとした寸法だけを決めて、大学側とトンボ鉛筆側でそれぞれ自由に形状案を作製していった。

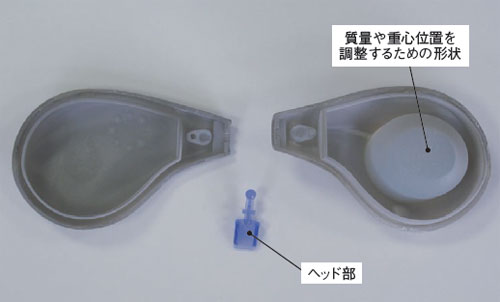

試作品を作ってみると、実際に握って確かめながらの作業が可能で、「表面にサーフェサー(下地塗料)を吹けばさわり心地も評価できた」(同氏)。ただし、使いやすさを本格的に評価するには、発泡スチロールの試作品では軽すぎるし、強度が不十分だった。そこで同社は、発泡スチロール製の試作品を3Dスキャナで計測し、外面形状を3Dデータ化。重さや重心位置が製品と同等になるように内面形状も3Dデータで作成し、3Dプリンタで樹脂による試作品を造形したのである(図3)。