大量のセンサーから送られる「ビッグデータ」を活用する切り札として、「M2Mクラウド」が注目を集めている。データを収集、蓄積、分析するためのPaaSやSaaSといったクラウドサービスを、大手IT企業が相次いで提供。これを活用し、機器の監視や制御を実現するユーザー企業も登場している。

「システム構築期間は3カ月。世界へ展開するサービスのためのシステムを、これほど短期間で構築できたのは、クラウドがあったからこそだ」。こう話すのは、鋳鉄管製造大手、栗本鉄工所の松田 勝システムグループ長である。

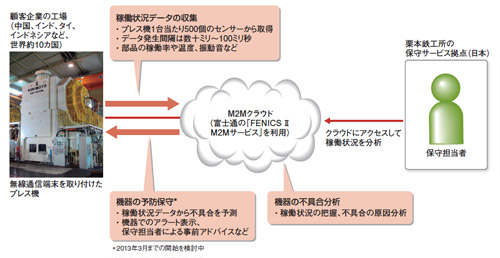

栗本鉄工所は産業設備事業も手掛けており、同社が販売したプレス機について、クラウドを使って遠隔地からの保守サービスを実施している。同社のプレス機は大量のセンサーを内蔵している。そのセンサーを通じ、顧客企業の工場などに設置したプレス機の部品の稼働率や温度、振動音など、稼働状況データをクラウド経由で収集する(図1)。

センサーの数は、プレス機1台当たり約500個。ここから数十ミリ秒から100ミリ秒間隔で、稼働状況データを収集している。システムの構築と運用には、富士通のPaaS(プラットフォーム・アズ・ア・サービス)である「FENICS II M2Mサービス」を使った。

栗本鉄工所にとっての利点は、保守業務のコスト削減と顧客への付加価値向上だ。同社の保守担当者は、日本の保守拠点からクラウドへアクセスして、稼働状況データを参照。プレス機の稼働状況をリアルタイムに把握できる。不具合発生時には、保守担当者が稼働状況データに基づいて原因を分析する。「これまでは機器のそばにいなければ得られなかった細かなデータを、日本にいながら閲覧できる。現地へ出向いて修理する前に原因を絞り込めるため、作業の手戻りや修理のミスを減らせる」(松田グループ長)。

プレス機からデータを集めるだけではない。2013年3月までには、機器の予防保守も始める。稼働状況データを分析して、傾向値を基に不具合の発生が予想される場合には、警報データを自動的に送信してプレス機のディスプレーに表示する、といったものだ。

栗本鉄工所が利用している「FENICSII M2Mサービス」は、無線通信で集めたデータを活用するシステムの構築に必要な機能を、クラウドで提供する。無線通信端末の認証やデータ収集、収集したデータの蓄積、データ分析用のAPI(アプリケーション・プログラミング・インタフェース)などだ。国内外のインターネット回線も用意する。「保守サービスの実現に欠かせない機能や回線を、必要に応じて利用できる。自前で開発したら、到底ペイしなかった」(松田グループ長)。